隨著航空航天技術的發展,軸承鋼的種類和承溫能力逐漸提高。我國航空航天軸承的熱處理技術一直處于發展階段,但與國外軸承鋼的熱處理技術相比仍有一定的上升空間。總結國內外航空航天軸承鋼及熱處理技術的發展,主要 論述了GCr15、8Cr4Mo4V、G13Cr4Mo4Ni4V等軸承鋼的熱處理技術 ,介紹了GCrl5軸承鋼的馬氏體等溫淬火、貝氏體等溫淬火、馬氏體+貝氏體混合等溫淬火組織,詳細介紹了國外M50軸承鋼的熱處理工藝方法、工藝參數及獲得的熱處理組織。

航空航天事業的發展對軸承提出了更高的要求,同時航空軸承制造技術一直引領著軸承技術的發展,航空航天事業的發展極大地促進了軸承技術和軸承鋼的發展。現階段航空軸承的發展比較迅速。

美國航空發動機制造技術在世界上一直處于領先地位,軍用發動機的推重經歷著從開始的2~3級提高到第1代航空發動機的7~8級、第2代航空發動機的10~12級,再到正在研發的第3代航空發動機15~20級的發展歷程。作為航空發動機關鍵基礎件的主軸軸承,我國產品的壽命和可靠性與國外相比仍具有較大的提升空間,這成為制約我國航空發動機壽命提升的主要因素之一。軸承材料的性能,是決定軸承使用壽命和可靠性的關鍵因素。目前國外軸承鋼從20世紀中期至今已發展到第3代,包括常溫使用,溫度<150℃的第1代,如軸承鋼 AISI52100 (國內牌號 GCr15 );中溫使用,溫度<350℃的第2代,如 M50 (國內牌號 8Cr4Mo4V )和 M50NiL (國內牌號 G13Cr4Mo4Ni4V ,主要用于軸承鋼套圈)。

近10年來,美國研發了第3代航空發動機用軸承齒輪鋼,其代表性鋼種為耐500℃高溫的高強耐蝕軸承鋼 CSS- 42L (國內牌號 BG801 )和耐350℃高氮不銹軸承鋼X30( Cronidur30 )。

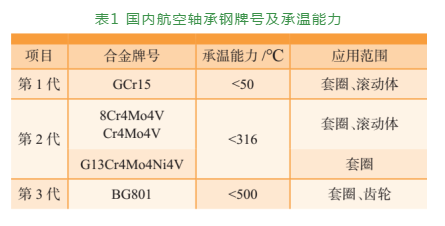

目前國內航空軸承的制造和使用仍然以GCr15、8Cr4Mo4V和G13Cr4Mo4Ni4V為主,國內軸承鋼的分類和應用情況如表1所示。軸承鋼的使用溫度及力學性能水平決定了軸承鋼的發展歷程。在使用溫度不高的情況下,主要以GCr15為主,隨著發動機推重比的提升,對軸承的強度和承溫能力提出更高的要求。因此,設計仿制的8Cr4Mo4V鋼應運而生,其使用溫度可達316℃,但是該鋼的沖擊韌性低,為了提高軸承抵抗沖擊的能力,又發展出了G13Cr4Mo4Ni4V鋼,其使用溫度與8Cr4Mo4V鋼相當,為滲碳后使用的軸承套圈用鋼,大幅度提高了軸承套圈的耐沖擊能力,但與之相配合的滾動體仍然采用8Cr4Mo4V鋼。隨著軸承制造技術的改進和使用溫度的進一步提高,軸承制造結構越來越復雜,甚至要求軸承和齒輪一體制造,這就需要制造材料既能滿足軸承套圈的使用要求,又能滿足齒輪的使用要求,因此既適用于制造軸承,又適用于制造齒輪的鋼種BG801誕生了。

軸承服役失效形式主要有2種,即最常見的接觸疲勞破壞和占次要地位的磨損破壞。由于要承受較高的接觸應力(一般高達2~5GPa)、多次循環接觸疲勞應力以及滑動磨損的工作環境,要求軸承具有高抗塑性變形及抗摩擦磨損能力、高旋轉精度及尺寸精度、高尺寸穩定性、長的使用壽命和高的可靠性;對于在特殊條件下工作的軸承,還必須具有耐沖擊、高dn值(軸承內徑與轉速的乘積)、耐高溫和低溫、防腐蝕和抗磁等性能。因此,對軸承鋼的綜合性能要求越來越高,需要其具有一定的 淬透性和淬硬性、均勻的硬度分布,以及高的耐磨性能、拉伸或壓縮強度、接觸疲勞強度、塑性和韌度 。并具有一定的 耐腐蝕性能以及更長的使用壽命 。這就需要軸承鋼具有優異的熱處理組織和性能。

1、GCr15軸承鋼的熱處理

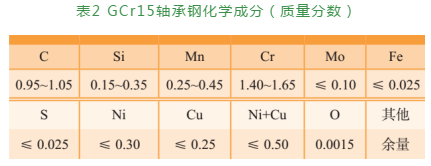

GCr15材料常用來制作室溫下工作的航空航天軸承,其化學成分見表2。

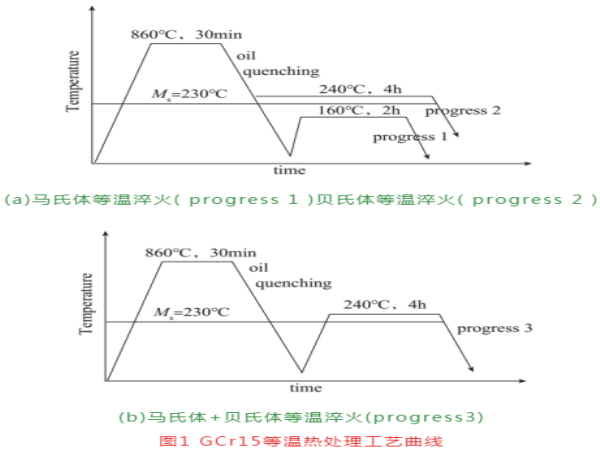

GCr15 軸承鋼具有良好的耐腐蝕性和耐磨性以及較高的抗壓強度,屈服極限為2 000 MPa,熱處理后抗拉強度能夠達到2250MPa。GCr15軸承鋼常用熱處理方法有4種:第1種為淬火后直接冷卻至室溫,獲得馬氏體組織;第2種為馬氏體等溫淬火,經回火后獲得回火馬氏體組織;第3種為貝氏體等溫淬火,獲得貝氏體組織;第4種為馬氏體+貝氏體混合等溫淬火組織,回火后獲得回火馬氏體+貝氏體混合組織。GCr15 鋼等溫熱處理工藝曲線見圖1。

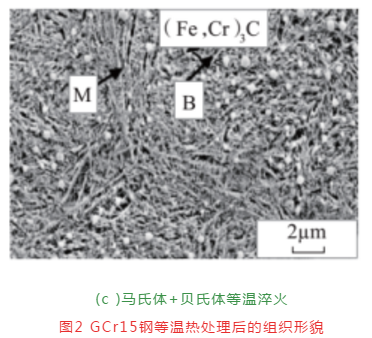

對GCr15軸承鋼進行上述3種等溫熱處理后的組織進行觀察,如圖2所示。馬氏體等溫淬火后獲得的組織為針狀回火馬氏體+碳化物+殘留奧氏體,如圖2(a)所示;貝氏體等溫淬火后獲得的組織為下貝氏體+碳化物+少量殘留奧氏體,如圖2 (b)所示;馬氏體+貝氏體等溫淬火獲得的組織為回火馬氏體+下貝氏體+碳化物+少量殘留奧氏體,如圖2 (c )所示。

GCr15軸承鋼的貝氏體等溫淬火相較于常規的淬火+低溫回火,能提高鋼的比例極限、屈服強度抗彎強度和斷面收縮率,具有更高的沖擊韌性和斷裂韌性,尤其適合耐沖擊和潤滑不良的鐵路軸承。獲得3種組織的GCr15鋼的硬度均能滿足軸承使用要求,研究結果表明下貝氏體的硬度低于馬氏體的硬度,GCr15鋼的硬度隨著馬氏體量的減少和貝氏體量的增加而降低,下貝氏體、下貝氏體+馬氏體復合組織的強度均高于回火馬氏體。下貝氏體組織、下貝氏體+馬氏體復合組織的沖擊韌性高于回火馬氏體組織的沖擊韌性。

2、8Cr4Mo4V 軸承鋼熱處理

隨著航空發動機推重比及工作溫度的提高,具有更高承溫能力的8Cr4Mo4V鋼成為航空發動機主軸軸承常用鋼種之一,航空航天發動機要求軸承鋼在150~350 ℃的高溫下使用,在高溫下能夠保持高強度、高硬度,并且具有良好的韌性和接觸疲勞性。8Cr4Mo4V鋼廣泛用于工作溫度低于316 ℃、dn值低于2.4×106的航空發動機主軸軸承。航空發動機主軸軸承的重載和高溫服役條件要求軸承制造材料具有優異的摩擦性能和機械性能。

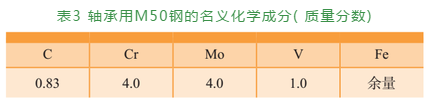

與8Cr4Mo4V相對應的國外航空發動機用鋼種為M50鋼,國外高速軸承鋼的熱處理過程使其具有高硬度、均勻的細晶粒,在較大溫度范圍內保持尺寸穩定性。國外ASM Handbook熱處理分卷中軸承用M50鋼的名義化學成分如表3所示。

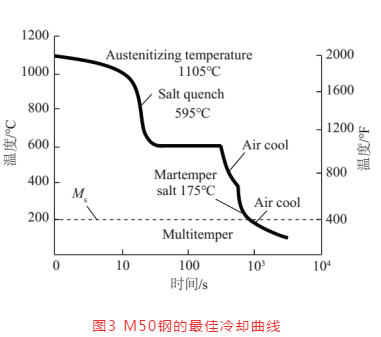

M50鋼經奧氏體化后,采用任何冷卻速率,在15min內將奧氏體冷卻至205℃或者更低,都能夠產生高硬度。為了降低變形、殘余應力和裂紋形成傾向,最佳的冷卻工藝曲線如圖3所示。

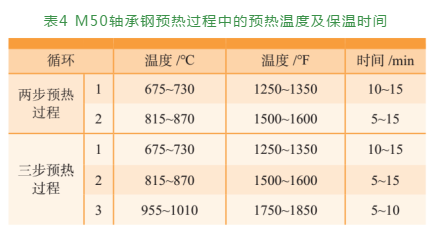

為了獲得最佳的軸承性能,熱處理加熱期間可采用2次或3次預熱處理,然后進行淬火,再進行深冷處理或回火處理,回火處理要求冷卻至40℃以下。M50軸承鋼可以在真空爐或氣體保護爐中進行加熱奧氏體化處理,大多數 軸承制造熱處理選擇在中性熔融鹽浴或鹽浴槽中進行。零件在奧氏體化前應該預熱,以降低高溫奧氏體化階段的保溫時間。如果采用單級預熱,預熱溫度采用815~870℃,保溫時間為5~15min。如果采用多級預熱,要求的溫度及保溫時間見表4。

(來源:軸承雜志社)

軸研所公眾號 軸承雜志社公眾號

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181