一、提出的方法

1.1 框圖

現有方法和新除脂方法的框圖如圖1所示。

圖1 框圖

1.2 算法

●開始

●選擇1套滿脂軸承將軸承垂直放置進清洗機

●當壓縮空氣和煤油通過軸承時,將從軸承中除脂

●完成軸承清洗

●結束

1.3 流程圖

流程圖如圖2所示。

圖2 流程圖

二、討論

2.1 現有方法

將圓柱滾子軸承拿到清洗區,先使用煤油清洗,可去除軸承中的部分潤滑脂。再使用壓力為0.8~ 1.0 MPa的壓縮空氣完全清洗,使用某潤滑油公司的Servo gem 3和Lithon 3清洗軸承。此方法的主要弊端在于:清洗用的化學制品會對人體健康造成損害,且浪費煤油和壓縮空氣;手工清洗花費的時間也更多。新的清洗方法能提高安全性,減小工作強度,減少工作時長,降低人工成本,減少浪費。其工作原理詳見第3.1節。

2.2 部件描述

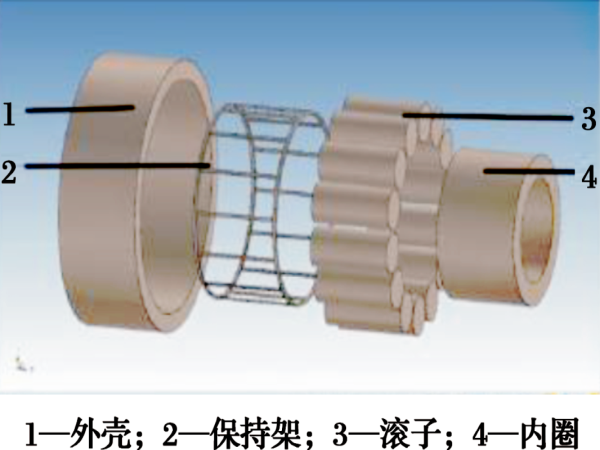

2.2.1 軸承

維修手冊中標準尺寸的牽引電機HS-15250A滾子軸承CAD 3D圖如圖3所示,其外徑為150 mm,寬度為30 mm。

圖3 滾子軸承

2.2.2 外殼

外殼用于固定軸承。外殼頂部有2條管道,一條用于煤油通過,另一條用于壓縮空氣通過。在外殼兩側放置方向相反的壓縮空氣管道,用以旋轉軸承。建議使用低碳鋼作為外殼材料,原因是其具有抗拉強度高、耐用、重量輕且材料常見等優點。低碳鋼外殼可焊接制成,若采用氣割制成則費用相對更高。外殼如圖4所示。

圖4 外殼

2.2.3 鎖緊裝置和排水區域

當軸承水平放置而外殼垂直放置時,鎖緊裝置用于固定軸承。排水區域應足夠大,以保證沖洗掉軸承上的煤油。

2.2.4 詳圖

拆分后的各零件如圖5所示,有助于對各零件有更清晰的了解。

圖5 各零件的詳細視圖

2.2.5 組裝

組裝后的清洗機如圖6所示。

圖6 組裝后的清洗機三、結果分析

3.1 工作

清洗機的首要原則是較小密度的煤油和空氣混合物能完全清除軸承中的潤滑脂并收集在排水槽中。當外殼頂部管道噴射煤油時,外殼頂部另一管道同時噴射壓縮空氣,由計量管道計算煤油和壓縮空氣的流量。在外殼兩側設置鎖緊裝置以確保軸承能被充分清洗。壓縮空氣由側面管道噴出使軸承旋轉,保證潤滑脂能在較短時間內被有效去除和清洗。使用后的煤油將被收集在底部的排水槽中,這樣過濾后的煤油可重復使用以達到相同的目的。

3.2 設計建議

3.2.1 外殼

圓柱滾子軸承標準尺寸為外徑150 mm,寬度30 mm,故外殼內徑為155 mm,游隙為5 mm。寬度方向上不需要游隙,故外殼寬度為30 mm。外殼與軸承的配置如圖7所示以保證清洗時外殼能固定軸承。

圖7 外殼

3.2.2 外殼頂部管徑

較小的壓縮空氣管徑會使壓縮空氣流速提高,合適的管徑能減少煤油的浪費。

3.2.3 排水區域

較大的排水區域固然能使清洗效率更高,但也會導致煤油浪費,所以排水區域應適中,以減少浪費。

3.2.4 計算公式

清洗機的詳細計算公式如下:

a)排水面積=長x寬;

b)所占體積=設備面積x高度;

c)設備重量=所占體積x材料密度;

d)材料費用=重量x單位重量成本。

3.2.5 自動除脂優點

a)相對于手工除脂,花費時間更短;

b)工人勞動強度降低;

c)相對于手工除脂,更節約煤油;

d)更安全,對人體健康無害。

3.2.6 研究方向

a)可使用傳感器使清洗自動化;

b)通過傳感器的應用,由電腦控制壓縮空氣和煤油,實現清洗機的遠程控制;

c)使用更輕的材料實現清洗機的便攜化。

四、結束語

介紹了滾子軸承潤滑脂自動清洗機,能減少煤油和壓縮空氣的浪費,減輕清洗滾子軸承所使用的化學制品對人體健康的損害,減小工人勞動強度。清洗機的結構設計十分簡易,工作原理也較為簡單,操作簡便。在排水區域收集的煤油過濾后能重新使用,故能降低滾子軸承除脂費用。相對手工除脂方法,其具有明顯優勢。

(參考文獻略)

來源:《International Journal of Innovative Technology and Exploring Engineering》, 2019, 8(10):2431 -2434.

作者:Anupoju Sai Vamsi等

翻譯:張博文 校對:杜曉宇

整理、排版:軸承雜志社

軸研所公眾號 軸承雜志社公眾號

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181