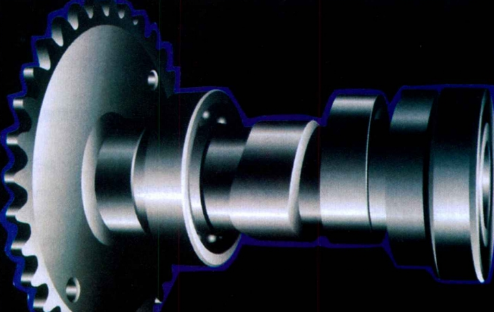

凸輪軸和軸承是配氣機構中重要的驅動件和零部件,使用過程中,如果凸輪軸和軸承有所磨損hi導致發動機動力不足、怠速不穩,啟動困難等故障,那造成凸輪軸和軸承磨損的原因有哪些呢?我們在進行凸輪軸和軸承檢修時需要注意哪些方面可以減少他們的磨損程度,下面中華軸承網(華軸網)根據了解分享相關知識。

一、凸輪軸和軸承磨損常見原因

1、凸輪軸熱處理硬度不夠 , 或氣門搖臂R30圓弧面鍍鉻硬度超過凸輪軸硬度(缺少機油潤滑時極易磨損) , 使凸輪軸異常磨損, 凸輪軸異常磨損。

2、和凸輪升程接觸的氣門搖臂的R30圓弧面,與搖臂軸孔平行度超差(標準平行度<0.02mm ),造成R30圓弧面與凸輪升程部分斜面接觸,嚴重時只有點接觸,使接觸應力增加,產生異常磨損。

3、氣門搖臂圓弧面鍍鉻層質量差鉻層脫落,粘附在凸輪升程部分,加劇凸輪磨損。氣門搖臂異常磨損。

4、凸輪軸軸頸油槽毛刺未清除,刮傷襯套內孔,反過來又拉傷凸輪軸頸。

5、CB125T款凸輪軸襯套內、外圓不同心,不僅使襯套單邊磨損,并造成凸輪軸頸異常磨損。

6、CB125T款凸輪軸軸頸與襯套內孔間隙偏小,機油無法承擔起浮動軸承的作用。間隙偏大,機油泄漏過多,潤滑無法保證,而導致異常磨損。

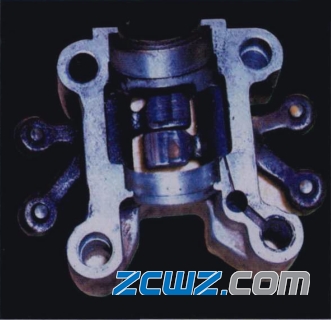

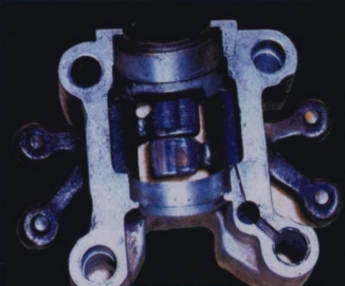

7、汽缸蓋和氣門搖臂座裝配軸承的座孔中心偏差,或座孔圓弧深度偏小,汽缸蓋螺母擰緊后,搖臂座孔嚴重變形,導致軸承座圈嚴重被擠壓而失圓,滾珠變形而損壞并發出異常聲響。

8、供凸輪軸潤滑的油道在維修時被密封膠液堵塞,導致無機油或潤滑不足而異常磨損。有少數發動機機油泵濾網堵塞,機油供應缺乏而過熱。發動機因其他原因產生過熱,凸輪軸及軸頸、軸承襯套同樣會產生異常磨損。活塞、汽缸等摩擦副零件也因缺乏潤滑而同樣受損。

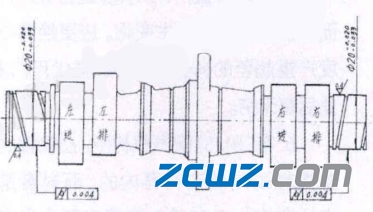

9、CB125T款凸輪軸兩端軸頸面上,加工有左右旋向的螺旋槽,主要用來引導機油流向氣缸蓋油池 (潤滑凸輪升程用)。而左端有約寬4mm、長6mm的定位鍵槽,如果凸輪軸左端R1.5×1.5導向油槽被定為鍵槽從中間隔開,潤滑油則從汽缸蓋鑄件油道經襯套油孔進入凸輪左端導向油槽后,大部分潤滑油沒有沿著R1.5×1.5導向油槽進入汽缸蓋油池內,而是從4mm x 6mm的定位鍵槽處流到襯套外,使凸輪左端軸頸缺乏正常的潤滑,產生異常磨損。

10、臥式發動機機油泵安裝與白箱體油泵槽平面不平,使密封面泄漏,機油泵壓力減小,造成距離潤滑油道最遠處的凸輪軸承潤滑不足,最終導致凸輪及搖臂磨損。

二、凸輪軸和軸承檢修需要注意下相關要點

凸輪軸和軸承(或襯套)異常磨損的原因是多方面的,應在平時的使用和檢修過程中,注意一下幾點會有所幫助。

1、在發動機怠速度運轉時(如CG125發動機),松開汽缸蓋罩上的螺釘,若有急速的機油冒出,說明潤滑油路正常(本田CH125踏板車,也可松開汽缸蓋罩上的油螺釘觀察機油是否流出)。若沒有機油流出或流出的機油很緩慢,應先檢查機油泵濾網是否被異物堵塞,并視情況予以保養清潔,濾網損壞的,需及時更換新的濾網。若機油泵濾網沒有堵塞現象,應仔細檢查機油泵內外轉子的間隙是否超過使用極限值并視磨損情況更換相關零件或更換機油泵總成。

2、發動機存在過熱現象時,不能存在僥幸心理而懶得去排查,要從點火系統是否正常、可燃混合氣有無過稀、離合器是否打滑、汽缸蓋、汽缸體散熱片是否有大量泥土覆蓋,以及潤滑油泵工作是否失常等方面去分析,直至排除過熱故障,消除凸輪軸因溫度過高而異常磨損的隱患。

3、凸輪工作表面始終與氣門搖臂接觸,因此,檢查凸輪的工作表面非常重要。檢查時,應用綢布(或不起毛的潔布)將凸輪工作面上的潤滑油擦凈,仔細查看凸輪工作面,如果摩擦痕跡是均勻的、輕微的,屬于正常磨損狀態;如磨損痕跡較深,且工作表面有明顯拉痕或燒蝕痕跡,應對氣門搖臂的工作圓弧面進行檢查。若凸輪軸表面與氣門搖臂R30圓弧呈點狀接觸,可能是搖臂孔與圓弧接觸面平行度超差的緣故,確認后應更換氣門搖臂。

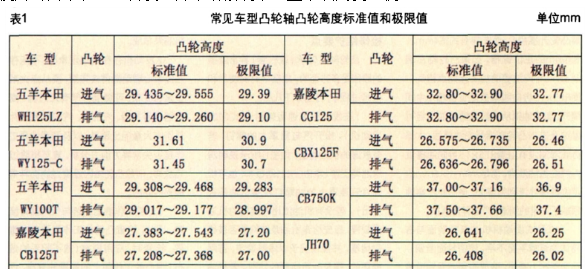

4、測定凸輪高度。如已超過使用極限值,則應更換。常見車型凸輪高度標準值及使用極限值。同時,還需注意,如摩托車行駛路程個長,凸輪軸已經磨損到極限值,說明個是凸輪軸的質量有問題,就是該發動機通往凸輪軸油池的潤滑油道存在堵塞或部分堵塞,以及機油泵壓力下降等,應仔細排查,直至恢復潤滑系統正常工作為止。否則,即使更換了新的凸輪軸,使用時間不長,還會發生異常磨損現象,望予以高度重視。

5、對CB125T款凸輪軸襯套單邊磨損的檢查,有條件時,應使用數顯千分尺進行檢測,若檢測條件不具備,可先拆去汽缸蓋、搖臂座組件,卸下正時鏈輪、凸輪軸,只留襯套在汽缸蓋上,并使襯套上的空心定位銷嵌在汽缸蓋定位銷槽內,將一正方塊放到汽缸蓋油池內,并用手緊靠到凸輪襯套側面。然后將磁性百分表座吸在化油器頂部或車架邊側,調整百分表頭,使之伸進襯套內孔,并留約0.20mm壓縮余量。此時將襯套輕輕地轉動,使襯套上的空心定位銷緩慢離開汽缸蓋定位銷槽,直至定位銷轉至汽缸蓋定位銷槽對面一側為止。在此過程中,仔細觀察百分表指針讀數,用最大值減去最小值,再除以二,即是襯套同心度的實際差值(其同心度為0.02mm),并在襯套外表用記號筆做明顯標記。然后,將襯套翻身(即襯套孔方向轉動180°),再依照以上方法檢測即可。如是上下方向磨損,則可能是張緊機構調整過緊造成的,若是左右或其他方向,則情況就比較復雜了。有可能是汽缸蓋坐孔加工有問題,或是搖臂座孔加工有問題(包括定位銷孔的位置度)。襯套單面磨損會使凸輪軸偏向某一側(即偏離搖臂座孔中心)運行,孔磨損成橢圓形狀后,則正時鏈輪的徑向跳動值過大,鏈條異常磨損,嚴重時,影響氣門的開閉位置,不但引起運行異聲,而且使配氣相位產生變化。應更換同心度嚴重超差的襯套,不可勉強代用,以免后患無窮。

6、在CB125T配氣機構中,凸輪軸的支撐軸頸是裝在襯套內的,而襯套是定位裝在由汽缸蓋與搖臂座兩個半圓之間形成的近似整圓中,在壓裝后的襯套內徑、凸輪軸左右端軸頸的間隙應有0.063~0.096mm。設計這個零點幾毫米的間隙,主要是考慮在一定壓力下的潤滑油能夠將凸輪軸軸頸懸浮在襯套孔內,避免凸輪軸頸直接與襯套內孔接觸摩擦。有部分維修人員誤認為,凸輪軸軸頸與襯套間的間隙越小越好,這樣襯套內孔與軸頸之間才不會漏油。他們不知道CB125T款凸輪軸兩端軸頸面上,加工有左右旋向的螺旋槽,主要用來引導機油流向汽缸蓋油池,只要間隙合適,潤滑油是不會從此間隙泄漏出去的(可能有少量的泄漏,但絲毫不影響此處的潤滑)。因此,在更換凸輪軸及襯套時有意使其間隙偏小,最終導致軸頸與襯套內直接摩擦而異常磨損。因此,在裝配前,必須進行檢測,確保凸輪軸頸與襯套之間有合適的油隙。

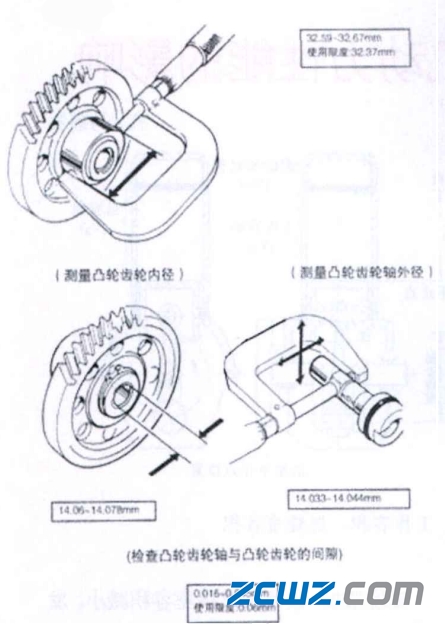

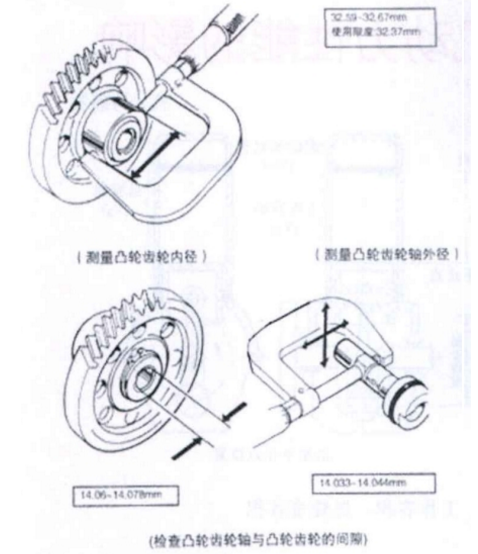

7、如是CG125款(挺桿機型),檢測凸輪升程高度和凸輪齒輪內徑、凸輪齒輪軸外徑,對超過使用極限值的零件予以更換。

8、凸輪軸軸承是支撐凸輪軸運轉的重要零件,如磨損嚴重或損壞,均會對凸輪軸的正常工作帶來不同程度的影響。檢查軸承或襯套是否平滑、有無抖動,襯套的內孔是否嚴重磨損等。如有條件時,可將凸輪軸安裝在軸承或襯套內(搖臂支座內暫不裝氣門搖臂),在擰緊汽缸蓋螺母前、后,快速旋轉凸輪軸,仔細觀察和判斷凸輪軸轉動時有無抖動等異常現象。若在擰緊后,其軸承轉動聲音有明顯變化,說明搖臂支座(有的稱軸承支座)圓弧深度尺寸偏小,可剪一與搖臂支座底面形狀和尺寸一致的紙質墊片(厚度在0.05mm左右),墊在搖臂支座與汽缸蓋相應位置上,將搖臂支座裝上擰緊,按照以上方法再次快速旋轉凸輪軸,如軸承聲音恢復正常即可。若其聲音還不見好轉,可能是軸承本身有質量問題,應更換凸輪軸承。

9、對于臥式發動機,若檢查確認機油泵存在機油流量過小,應仔細排查其原因,消除其故障隱患。對于GY6機型的機油泵,若是機油泵安裝面與右箱體油泵槽平面不平時,可找一絕緣紙,剪一與機油泵安裝平面形狀一致且尺寸相當的墊片(其厚度在0.05mm左右),墊在右箱體油泵槽平面上,安裝螺釘擰緊后,用手指轉動一下機油泵軸,要確保其轉動靈活無卡滯現象。精心復裝發動機后,暫不裝汽缸蓋罩,啟動發動機后,仔細觀察汽缸蓋上氣門搖臂坐處的機油是否與加紙墊前有所改善(即機油飛濺量大),確認無誤后,再裝上汽缸蓋罩,上路行駛。

10、坐式摩托車發動機均采用臥式結構。因其結構的限制,汽缸頭凸輪軸的軸承座為分開式,拆裝非常方便。但由于軸承座孔的加工精度難以保證,再加上部分維修人員在拆裝過程中操作不規范,使緊固汽缸蓋的螺栓扭緊力矩過大,或軸承坐孔內有雜質存在,經過數萬公里的運行,凸輪軸上面的滾動軸承受力不均,其滾道被鋼珠碾壓變形,使游隙增大,造成軸承的早期損壞,并引起配氣機構的運行噪聲。檢修時,可用手指分別捏住軸承內圈和軸承外圈,測定其軸向和徑向游隙,此時軸承內外圈不得有明顯的擺動(一般軸承的游隙在5~20um之間)。此外,旋轉時,軸承不應有異常聲響,并視情況予以更換。另外,還需仔細檢查軸承坐孔內是否有發光的亮點,軸承外圓與軸承座孔的接觸半圓弧槽的壓印痕跡是否均勻,以及軸承座孔內有無異物存在等。對有亮點的印跡,可用適當的工具細心修整,試裝后,再拆開察看其貼合印跡,直致亮點全部消失。在修整過程中需注意,施力均勻、動作輕柔,同時進行多次的拆裝檢查,避免將軸承坐孔修大。緊固汽缸蓋螺栓時,應由內向外分2~3次緊固到規定的扭矩。

11、不管是跨式車還是踏板車,在安裝好凸輪軸、軸承(或襯套)以及搖臂支座總成后,必須在汽缸蓋凸輪油池內注滿機油,使凸輪軸升程部分全部淹沒在機油中,以確保發動機工作初期凸輪軸與搖臂之間的初始潤滑。因為,潤滑油從機油泵泵出開始,要經過曲軸箱、汽缸體、汽缸蓋等油道,到達凸輪油池時需要大約20s左右的時間,此時,凸輪與搖臂基本沒有機油潤滑,若騎手加大油門時,凸輪與搖臂在高速運行中極易產生異常磨損。對此,應引起維修人員和用戶的高度重視。

(來源:中華軸承網)

軸研所公眾號 軸承雜志社公眾號

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181