提高軸承疲勞壽命從而提高資源利用率的一種方式是改善表面和次表面的特性。由文獻可知承受滾壓應力的部件中殘余應力對部件疲勞壽命產生的影響。最大載荷所引起的剪切應力深度中的殘余應力可持續提高軸承疲勞壽命。Voskamp在增加載荷的條件下進行了跑合階段的軸承試驗,并在更具普遍性的載荷下持續進行了試驗。由于軸承在跑合階段產生了殘余應力,因此對軸承疲勞壽命產生了積極的影響。結果表明,裝有經上述短期增加載荷跑合階段而產生殘余應力的內圈的深溝球軸承的疲勞壽命比未經跑合階段的軸承套圈提高了3倍。市場上的軸承大多通過磨削和超精工藝加工而成,這種生產方法產量高且加工表面質量好,并且會產生最深20 μm的殘余應力。與此相對,采用硬車與深滾壓相結合的生產方法可在載荷引起的最大應力深度處產生殘余應力,同時獲得與磨削和超精后相當的表面粗糙度。

提高軸承疲勞壽命的第一步是開展標準軸承次表面區域的變化研究。接下來,開發和測試硬車與深滾壓相結合的制造工藝來確定如何具體調整表面和次表面的特性。建立一種根據軸承預殘余應力來計算軸承疲勞壽命的模型。最后,在四軸承試驗臺上對采用新工藝加工生產的軸承進行驗證。

1、試驗技術

使用Hembrug Microturn 100車床對NU206圓柱滾子軸承內圈進行硬車。該軸承材料為100Cr6鋼,經淬火和回火后硬度為62 HRC。采用型號為DNMA150616的硬質合金刀作為硬車刀具,通過刷涂和磨削來調整切削刃的微觀幾何形狀。這些工具由制造商提供,具有傳統的Al2O3+Ti(C,N)涂層。深滾壓工藝則采用靜壓滾壓工具進行加工。

軸承在四軸承試驗臺上進行運行試驗。一方面,所謂的篩選試驗用于記錄邊界區域特性隨試驗時間的變化,并確定合適的表面和邊界區域特性。另一方面,進行疲勞試驗的統計。純徑向載荷下在試驗臺,上同時運行4套試驗軸承,且每套軸承承受相同的載荷。該試驗臺配有潤滑油溫控功能,可實現對試驗軸承潤滑油溫度精確控制。試驗過程中采用黏度η 40為68 mm2/s(η 100為8.9 mm 2 /s)的全合成潤滑油。設定轉速n為4050 r/min,油溫為60 ℃。試驗時比油膜厚度λ不小于3來保證軸承為全油膜潤滑。通過振動信號監測軸承的剝落損傷,只要監測到損傷就立刻停止試驗。選擇C/P為4的徑向載荷,此時軸承上產生的Hertz應力p max為2500 MPa。軸承疲勞壽命試驗采用突然死亡法進行。

2、硬車-滾壓工藝生產圓柱滾子軸承

如Denkena等人所示,由于車削和深滾壓在工藝控制上具有相似性,因此可很好地 結合。滾壓球在表面的精確定位更有利于滾道表面形貌的精確加工,因此該工藝適用于制造滾動軸承。圖1a所示的概念已被開發用于內圈的加工。加工刀具如圖1b所示。為確保滾壓球在進給方向的旋轉溝道內的定位,球徑(d k為3.175 mm)與刀片的轉角半 徑( r 為1.6 mm) 應相匹配。球的定位采用楔形導軌,保證定位精度為±2 μm。

圖1 硬車-滾壓復合工藝工具

硬車工藝無法在保證表面粗糙度的同時獲得較好的內應力。加工過程中,表面粗糙度由進給速度和切削刃半徑決定,切削刃半徑過大會降低其表面粗糙度,同時會在z達300 μm的深度處產生大的殘余應力。

通過深滾壓工藝可有效降低表面粗糙度,同時獲得大的殘余壓應力。進給速度和覆蓋率u對硬車和車削-滾壓過程中表面粗糙度的影響如圖2所示。表面加工質量僅受覆蓋率u的影響。引入過程控制變量N w作為偏移因子來描述球在表面上的位置。這里 N w 為進給方向位移χ f與進給量f之比。殘余應力的影響原理與Hertz接觸應力相似。殘余應力的穿透深度隨著球尺寸的增大而增大。滾壓應力影響殘余壓應力的大小。密合度的增加可使深滾壓工具與相同表面積之間有更多接觸。對于這2種工藝過程之間的相互影響,僅需考慮表面粗糙度即可。硬車工藝對表面粗糙度有重要的影響,這是由于 高材料硬度阻止粗糙峰在滾壓過程中完全變形,因此初始表面粗糙度也決定了最終表面質量 。深滾壓工藝主要影響殘余應力狀態。為了研究滾壓過程中工件溫度對邊界特性的影響,在不同的工件溫度下進行了試驗研究。環境溫度從室溫升高至300 ℃。結果表明,隨著溫度升高,殘余壓應力的增幅最小,并且當溫度超過200 ℃時,整個工件的硬度降低。然而,在硬車過程中產生的熱量僅對工件局部產生影響。

圖2 進給速度和覆蓋率u對后續硬車和車削-滾壓過程中獲得的表面粗糙度的影響

3、提高軸承疲勞壽命的次表面區域設計

為了量化殘余應力對軸承疲勞壽命的影 響,建立了軸承內圈有限元模型,通過將外載荷和附加殘余應力狀態疊加來分析滾道表面下的三維應力狀態。該模型可輸出von Mises等效應力、正交剪切應力和靜壓應力,以便采用基于loannides和Harris的方法進一步進行疲勞計算。

外部載荷施加在軸承套圈上產生三維Hertz應力。該模型考慮了軸承滾道的真實輪廓,利用該模型可獲得疲勞極限應力τ u和疲勞應力指標τ i,并將其作為loannides-Harris疲勞壽命模型的輸人。根據loannides等人的研究,存活概率S確定為

該概念考慮了應力體積V中載荷引起的應力的大小和深度。根據文獻,對于線接觸,e為9/8, c 為31/3 (Lundberg 和Palmgren的指數),h為7/3。使用Dang Van 指標作為應力相關的疲勞指標τ i。該模型的計算結果與試驗結果進行了對比,可在考慮殘余應力的情況下計算軸承疲勞壽命。

4、圓柱滾子軸承的壽命評估

第一步將標準研磨的軸承作為參考進行研究。在試驗滾動軸承的前3x107r(t為120 h)內,其表面和次表面的特性發生了顯著變化。研究表明,對于研磨的軸承,殘余粗糙峰發生塑性變形,產生殘余應力。如Voskamp的研究所示,殘余應力產生在最大剪切應力的深度處,且其應力值在軸承經歷3x107r后保持恒定。

硬車軸承套圈的首次疲勞試驗已表明這一工藝的潛在極限值。套圈的表面粗糙度過大會引起軸承過早失效,而表面粗糙度足夠低的軸承與研磨的軸承試驗結果相當。在疲勞壽命試驗的跑合階段,粗糙峰減小,殘余應力增大。與標準軸承相比,由于自制軸承的工作表面沒有凸度,會產生較低的最大Hertz應力p max(2 300 MPa),因此,在試驗過程中使軸承產生了較低的殘余應力。

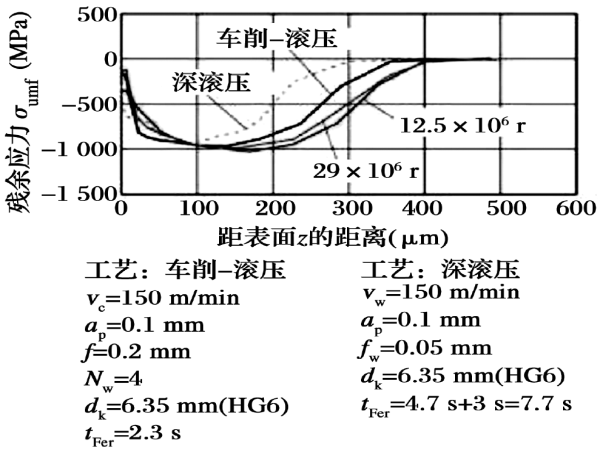

隨后的深滾壓工藝使滾道產生較高的殘余應力并降低了表面粗糙度。在最初的3 x107r內,殘余應力仍保持在較高的水平。與跑合階段相比,該加工工藝使軸承產生更大的殘余應力,降低了軸承運行期間的臨界剪切應力,并可計算出提高的軸承疲勞壽命。這同樣適用于硬車軸承套圈。硬車試樣中的殘余應力相較于車削后深滾壓試樣移動到更深的深度,如圖3所示,在經過t為50 h和120 h的試驗時間后,硬車試樣的殘余應力未發生顯著變化。

圖3 深滾壓軸承和車削-滾壓軸承的殘余應力變化

軸承在進行了耐久性試驗后考慮到接觸應力略有不同。研磨的軸承的額定壽命L 10為274h,Weibull斜率值為0.6;硬車軸承的額定壽命L 10為771 h;硬車隨后進行深滾壓的軸承的額定壽命L 10為1 924 h,相對于硬車工藝提高了2.5倍。研磨、硬車和隨后深滾壓加工的軸承的存活概率的理論計算與試驗值的對比如圖4a所示。

圖4 不同工藝制造的圓柱滾子軸承的預期壽命

由于產生殘余應力而使軸承疲勞壽命提高,殘余應力幾乎在載荷引起的臨界應力深度處達到最大值。根據已驗證的模型,深滾壓和其他3種不同方式車削-滾壓軸承套圈的計算軸承額定壽命L 10,mod如圖4b所示。在工藝設置時根據鋼球尺寸(d k為3.175 mm[HG3]和6.35 mm[HG6])和切削速度v c而異。根據計算結果可見,經過車削-滾壓工藝可使軸承具有產生足夠的殘余應力狀態的可能性。

5、 結論

由于滾動軸承在提高部件資源利用率中 占有重要作用,本研究以圓柱滾子軸承為研究對象。目的是通過采用新的硬加工工藝來設計和調整軸承滾道表面和次表面的特性,并針對不同硬加工工藝的應用開展了相應的分析。 考慮了次表面殘余應力的影響,建立了在完全彈流潤滑區域工作的圓柱滾子軸承的壽命模型。 在此基礎上,介紹了一種新的車削-滾壓復合工藝,即 硬車與深滾壓同步進行的復合工藝 。對采用硬車、硬車后深滾壓和車削-滾壓復合3種工藝制造的軸承內圈進行了評估。一方面考察了邊界區域特性的變化,另一方面考察了軸承疲勞壽命。研究表明, 在軸承設計中如果考慮表面特性和次表面殘余應力,可顯著提高軸承疲勞壽命 。 硬車和深滾壓復合制造工藝已被證明是一種可產生有益的殘余應力狀態的生產工藝,可使軸承疲勞壽命提高2.5倍,生產效 率提高1.4倍 。在設計軸承時考慮到這點有 助于提高資源利用率。

(參考文獻略)

(來源:軸承雜志社)

軸研所公眾號 軸承雜志社公眾號

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181