近年來,汽車制造商和各種工業設備制造商加速實現電氣化和節能化,這就要求在這些領域使用的滾動軸承具有更低的摩擦力矩和更高的轉速 。此外,軸承的使用環境比以往更惡劣,如急劇加速或 減速 以及復雜的 載荷波動 ,因此,必須保證在上述運行環境下的 耐用性 和 性能 。軸承在從未經歷過的條件下使用率越來越高,與此同時,為了及時響應客戶的要求,需要縮短軸承設計交付周期。由于內、外部環境的這些變化,與以原型設計和試驗為重點的常規開發過程相比,大量的注意力集中在利用分析/仿真的開發過程上。

為了應對這種環境變化,JTEKT獨立開發了軸系分析程序(S.S.A.P.)作為支持軸承設計的軟件。S.S.A.P.的主要功能如圖1所示。S.S.A.P.允許在穿過多個軸、齒輪和軸承的單元級上進行建模。同時,通過考慮功率流、殼體剛度、軸剛度等因素的軸承分析,可研究軸承壽命、內部載荷分布、摩擦力矩和其他軸承內部載荷狀態。由于上述背景,人們對復雜工況下沖擊造成的損傷和軸承內部性能等問題更加關注。使用當前的靜力學分析已無法了解這些情況,而需要動力學分析的情況越來越多。因此,軸承設計中的重要因素是在初始設計階段了解軸承在實際工況下的性能。

由于對利用動力學分析(仿真)進行軸承分析的需求不斷增加,開發了軸承動力學分析系統(S.S.A.P./MBD)作為S.S.A.P.的新功能。本文概述了S.S.A.P./MBD并介紹了使用示例。

圖1 S.S.A.P的主要功能

1 系統概述

1.1 分析方法

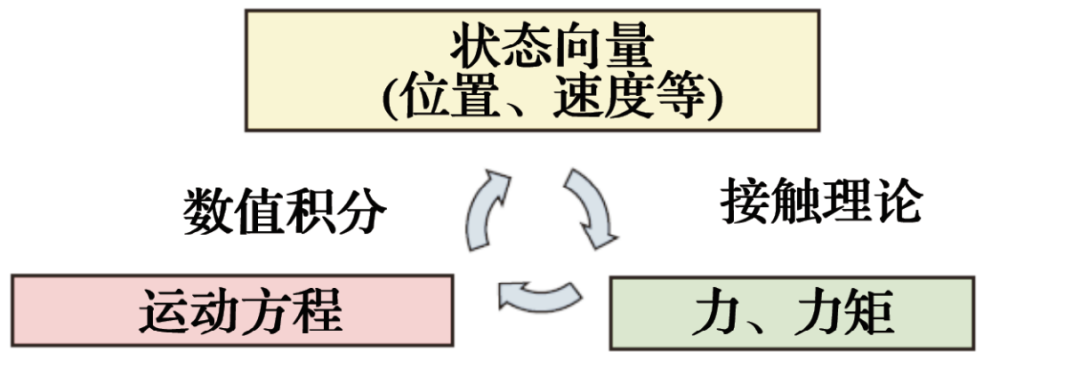

S.S.A.P./MBD是基于多體動力學( MBD)概念進行軸承建模的3D動力學分析系統。 對于由多個零件組成的機械系統,在MBD中建立了每個零件的運動方程,可計算難以測量的零件之間的相互作用及單個零件的位移和速度等因素。S.S.A.P./MBD的分析方法如圖2所示。

圖2 S.S.A.P./MBD的分析方法

首先,給出了包含軸承在內的各零件的獨立狀態向量,即

接下來,計算在這種狀態下作用在各零件上的力和力矩。典型相互作用的例子是零件間的接觸力。采用Hertz接觸理論計算接觸力,其中幾何干涉由3D空間中單個零件的位置關系導出,通過油膜的量被定義為彈性近似值。通過這種方法,建立了運動方程來求解作用在各零件上的力和力矩。(2)和(3)式是滾動體運動方程的例子。

如(2)和(3)式所示,考慮了液體和潤滑劑所產生的力和重力,如各零件的相互作用、滾動黏滯阻力和混合阻力,并建立了各零件6自由度的平動和旋轉運動方程。通過數值積分法求解由此建立的運動方程,得到下一步的狀態向量。從這點開始,通過重復該循環,可獲得各零件在每個時刻的狀態向量,并預測軸承性能。

2.2 分析流程/功能

使用S.S.A.P./MBD進行軸承研究時的基本流程如圖3所示。

圖3 分析流程

首先,利用模擬目標產品的軸系模型進行了靜力學分析,以了解作用在被研究軸承上的軸向、徑向載荷以及由嚙合引起的游隙變化、滾道變形等。靜力學分析所得到的數據被用做動力學分析的輸入數據,動力學分析中同樣也要輸入事件時間等數據。此外,為了設置滾動體與滾道之間的摩擦因數,測量了使用典型潤滑油時不同壓力下相對于圓周速度的打滑率與摩擦因數的關系(拖動曲線)。由此建立了數據庫,以啟用自動設置。拖動曲線的例子如圖4所示。

圖4 拖動曲線

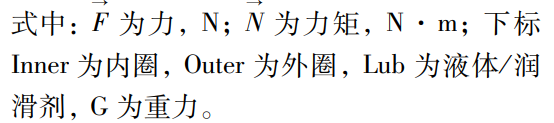

另外,對于零件間的接觸阻尼系數,通過獨立的接觸阻尼試驗和簡化的數據輸入將各種材料、潤滑油和潤滑脂組合起來,建立了數據庫。該系統支持樣本中列出的軸承類型,除更精確計算滾道圓度變形和邊緣接觸(圖5)外,還可分析通用軟件不容易分析的因素,如作為分析條件的各種軸承載荷和波動、偏斜、激振和其他運行條件。分析完成后,軸承性能以動畫分析的形式直觀地出現在結果處理窗口上,還能以動畫顯示沖擊載荷和摩擦作用的計算結果,為軸承設計提供數據支撐。S.S.A.P./MBD的結果處理窗口如圖6所示。

圖5 邊緣接觸的高精度計算

圖6 結果處理窗口

2 S.S.A.P./MBD的使用示例

2.1 球軸承的自旋分析

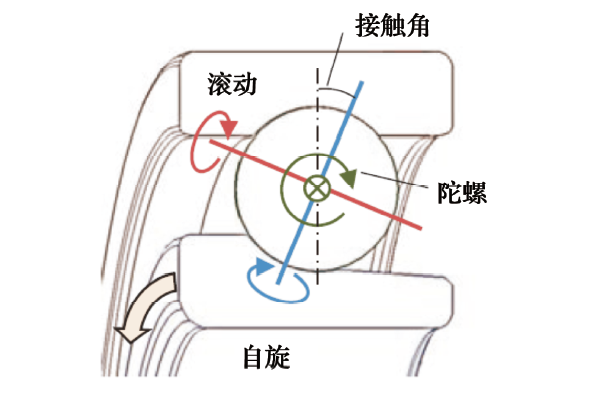

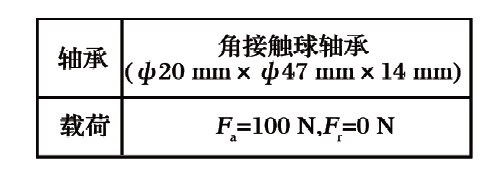

在此介紹的S.S.A.P./ MBD的首個使用示例是通過球軸承自旋分析進行軸承內部優化設計。如圖7所示,對于以某接觸角運行的球軸承(例如軸向受載的角接觸球軸承和深溝球軸承),幾何上會產生球的自旋和陀螺旋轉。這就解釋了球與溝道之間的摩擦阻力是高速旋轉時球軸承摩擦力矩增加或溝道摩擦/卡死的原因。因此,要開發高速且低摩擦力矩的球軸承,準確掌握球的自旋特性非常重要。Jones模型是描述球軸承運動學的理論,假設球軸承在理想狀態下滑動。由于在高速旋轉時存在不可忽略的陀螺運動,計算結果會出現偏差。S.S.A.P./MBD是不受限制的3D動力學分析軟件,能分析高速旋轉期間球與溝道之間的滑動,其中包括自旋和陀螺滑動。

圖7 自旋和陀螺運動

球軸承在低速/高速旋轉時球與溝道之間相對滑動速度分布的計算結果如圖8所示。

圖8 相對滑動速度分布

結果表明,對于內圈旋轉的球軸承,在低速旋轉過程中由于球在外圈上的自旋和陀螺運動的作用,會產生相對滑動速度,并且球與內圈的相對滑動速度低于球與外圈的相對滑動速度。這表明在低速旋轉過程中,球由內圈驅動,即內圈控制。同時,在高速旋轉時內圈存在相對滑動速度,球與外圈的相對滑動速度更小,球的運動由外圈控制。這些分析趨勢被證實與實測和理論一致。此外,與傳統理論不同的一點是:在控制側,接觸橢圓內的相對滑動速度甚至沒有完全消除,而是產生了較小的滑動速度,因此可認為成功分析了球自由運動。

相同尺寸的鋼制和陶瓷球軸承接觸橢圓內PV值分布的理論計算結果和溝道摩擦實測值如圖9所示。若球由軸承鋼制成,高速旋轉時會產生溝道摩擦, PV 值增加。同時,當使用小質量陶瓷球時,實測中溝道摩擦被抑制,甚至通過分析證實溝道內PV值下降。通過這種方法,利用S.S.A.P./MBD分析實際運行工況下的球滑動,可預測溝道摩擦和卡死,并優化內部參數。

圖9 PV值對比

2.2 行星齒輪滾針軸承保持架強度研究

作為變速箱的行星齒輪機構的行星齒輪中使用的滾針軸承(圖10)運轉中產生復雜的運動,不僅有自轉,還有作用在軸承上的離心力,因此軸承本身能旋轉,同時也有來自齒輪的載荷和力矩。在這種環境下,作用在保持架上的載荷更大,且存在保持架斷裂的問題。采用現有的靜力學分析技術不能分析在復雜運動中的內部沖擊載荷,需利用S.S.A.P./MBD系統進行仿真。

圖10 變速箱行星齒輪

保持架在行星齒輪和行星架的轉速下斷裂的試驗結果如圖11所示。行星齒輪耐久性試驗證實在行星齒輪和行星架的高速旋轉過程中,滾針軸承發生保持架疲勞斷裂。接下來,使用S.S.A.P./MBD,除了采用與行星齒輪耐久性試驗相同的條件外,采用條件限制參數進行仿真,并對保持架的接觸載荷和產生的應力進行了分析。最終計算出目標保持架相對于疲勞極限的安全系數,計算結果如圖12所示,通過分析得到的保持架疲勞斷裂趨勢與實測結果一致。

圖11 行星齒輪軸承保持架斷裂趨勢

圖12 保持架安全系數分析與試驗的對比

圖13 高速旋轉時的軸承性能

在高速旋轉時,由于轉速引起的離心力大于齒輪載荷,滾針載荷分布向行星架直徑方向移動。此時,在滾針離開承載區的階段,行星齒輪自轉方向與離心力方向相同,自由轉動的滾針與保持架碰撞,產生較大的接觸載荷。在反向階段,接觸載荷由保持架對滾針的擠壓產生。考慮到這種機制,通過減輕滾針質量、優化工作游隙等措施降低行星齒輪滾針軸承保持架的接觸載荷是可行的。因此,通過重新檢查內部參數(如保持架),發現與標準設計相比,保持架上的接觸載荷可減小高達79%,并證實其能在更高速度范圍內旋轉。軸承優化設計的結果如圖14所示,基于S.S.A.P./MBD對復雜工況下的保持架強度進行研究,可防止保持架疲勞斷裂。

圖14 軸承優化設計

3 結語

本文給出將S.S.A.P./MBD作為軸承動力學分析系統更精確地對軸承性能進行動力學分析且有助于更有效地開發軸承和進行軸承優化設計的概述和使用示例。JTEKT已將S.S.A.P.應用到包含全球基地的所有工程部門,并建立系統確保所有工程師均能進行軸承仿真以立即驗證設計理念,并可實際可視化軸承性能,有助于帶來革新的創造。

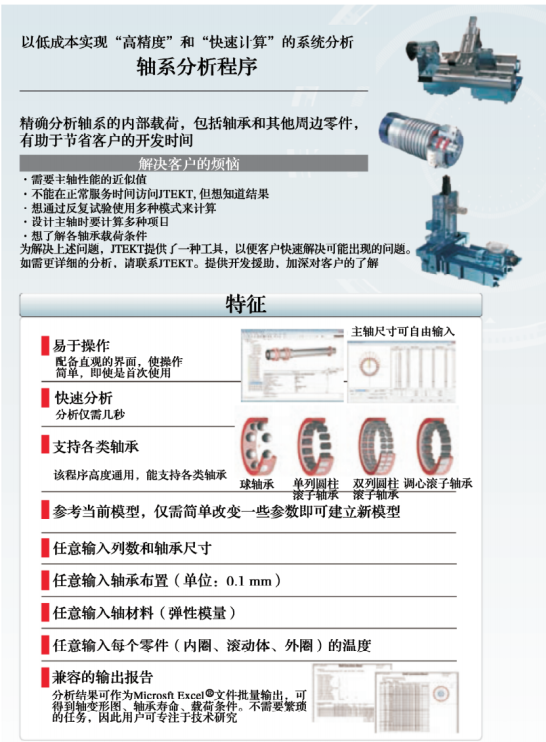

就仿真而言,根據所選的各種條件,有時很難得出與實測值精確匹配的結果,然而,最大的好處是能通過掌握產品性能的趨勢,從而加深對現象的理解。隨著基于模型設計的發展,預計今后將有越來越多使用該系統的示例。因此,由于更長的軸承壽命、更低的力矩和更高的轉速方面的需求,也對仿真技術提出了更多希望。此外,關于S.S.A.P.靜力學分析功能,為客戶還提供了具有有限功能(圖15)的S.S.A.P.版本,這在以軸承選型為目的的客戶中很受歡迎。JTEKT將繼續努力完善包括S.S.A.P.在內的各種分析技術,通過滿足軸承開發的需求,為客戶做出貢獻。

圖15 為客戶提供的S.S.A.P.的宣傳冊

(參考文獻略)

Development of Bearing Dynamics Analysis System

來源: 《JTEKT ENGINEERING JOURNAL English Edition》,2020(1017E):83 -89.

作者: Y.OOSHIMA 等

翻譯: 鈔仲凱 校對:王夢茵

整理、排版:軸承雜志社

軸研所公眾號 軸承雜志社公眾號

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181