近年來,以新能源驅動電機軸承為代表的高溫、高速應用工況,對軸承的使用性能提出了更高的要求,制造難度也大大增加。

軸承的應用特點主要包括:

1)長壽命。壽命要求由原來的8年10萬公里,提高到10年30萬公里(油潤滑軸承要求達到80萬公里)。

2)高轉速。乘用車最常用的驅動電機轉子支承軸承6206-2RS、6207-2RS等,平均轉速由原先的12000r/min,提升到16000r/min,最新又提出24000r/min的要求;以特斯拉、比亞迪為代表的電動汽車的應用轉速已經達到20000r/min,d m·n值超過了110萬,達到極限轉速的3倍以上。

3) 急加速 ,百公里加速由原來的20~30s提高到2~3s。

4)大沖擊力,最高可達30g。

5)高密封性能要求,防漏脂、防水、防微塵等密封性能要求高。

為滿足軸承的這些要求,與以往同類軸承相比,需具備較高的精度,較低的振動及噪聲,較低的摩擦力矩,耐沖擊,良好的密封性能等等。因此,在高速軸承研發中,需要對結構、保持架、潤滑脂、密封圈、試驗技術等進行全方位的優化,其中保持架設計問題是其中的一個關鍵因素,下面重點針 對創新型高溫、高速深溝球軸承高速保持架的開發和試驗進行分析和說明 。

1、保持架的受力情況

深溝球軸承保持架結構主要有浪形、S形、冠形,根據不同的應用工況、材質,設計結構細節上有多種變化。隨著高速深溝球軸承的研發,單從保持架材質看,近年來,d m·n值超過65萬以上的深溝球軸承已經很少使用鋼制保持架,多采用工程塑料保持架,主要考慮的影響因素包括:高速下保持架的離心力、強度、振動和磨損等。工程塑料保持架自身重量輕,振動小(較鋼制保持架振動值低2~3dB以上),耐沖擊等優點,已經廣泛應用于電機深溝球軸承中,特別是高速電機深溝球軸承。

通常,保持架被看作一個受復雜力系作用的剛體,受力主要包括:

1)保持架與滾動體相互作用面上的沖擊力和摩擦力;

2)保持架與套圈引導擋邊接觸表面的法向力和摩擦力(假定擋邊引導保持架);

3)高速運動的離心力;

4)保持架質心不平衡引起的力;

5)重力;

6)保持架慣性力;

7)保持架與潤滑劑的滾動粘滯阻力和攪拌阻力。

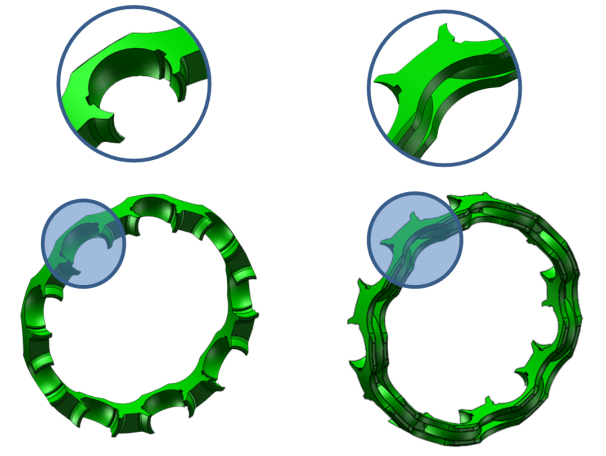

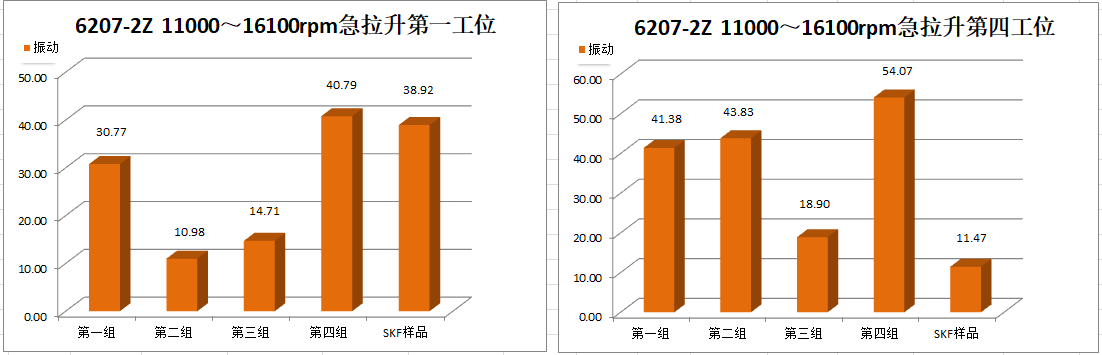

由于冠形塑料保持架(圖1)單邊開口,質心偏離(不可避免)鋼球運轉中心橫截面。高速運轉時,由于離心力、接觸角等的變化,鋼球和滾道之間會產生差動、自旋、陀螺等復雜運動,這些運動勢必會對保持架造成劇烈的碰撞,加劇保持架的磨損、發熱及變形。一方面,這些運動會對保持架兜孔底部產生高頻擺動扭曲,再加之保持架兜孔底部相對較薄弱(軸承內部空間所限)和高溫時材料變軟的影響,可能造成保持架兜孔底部的斷裂。另一方面,由于這種質心的不對稱和差動滑動、自旋滑動、陀螺滑動等導致的高溫,以及長期處于電機的高溫運行環境中,可能導致保持架爪口變軟、變形;高速運轉時,保持架有向底部方向(爪口的反方向)頂出的趨勢,速度越高、產生的溫升越高,這種風險越大,可能導致保持架失去引導而致使軸承失效。

圖1 冠形工程塑料保持架

2、保持架結構的創新

國內外很多公司都在高速深溝球軸承保持架的結構設計上進行了諸多的創新和探索。

1)SKF

圖2為SKF公司的經典保持架結構,為該公司十幾年前的探索者系列產品,適用于高速電機深溝球軸承。

圖2 SKF公司高速深溝球保持架結構

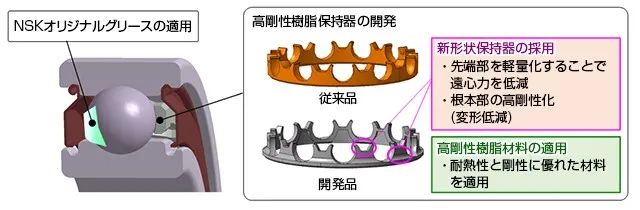

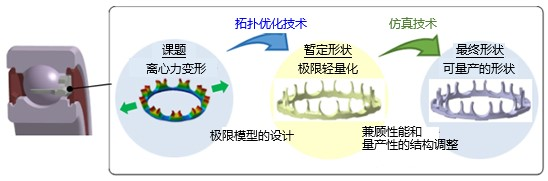

2)NSK

NSK通過新開發的潤滑脂和樹脂保持架,實現了d m·n值140萬的高速旋轉工況(軸承內徑:35 mm;轉速:30000r/min),如圖3所示;今年NSK又推出了第三代世界最高轉速、電動車驅動電機用高速球軸承(圖4)。

圖3 NSK公司高速深溝球軸承保持架結構

圖4 NSK第三代高速深溝球軸承保持架結構

3)國內公司A

圖5為國內公司A的保持架結構,兜孔底部帶有圓柱形軸向弧槽,其目的為減輕保持架重量,質心更靠近鋼球旋轉中心截平面,增加軸承內部容脂空間等。

圖5 國內A公司高速深溝球保持架結構

4)國內公司B

圖6為國內公司B的保持架結構,與公司A類似,但其兜孔底部為軸向矩形挖槽,實現目的同公司A。

圖6 國內B公司高速深溝球保持架結構

5)創新型

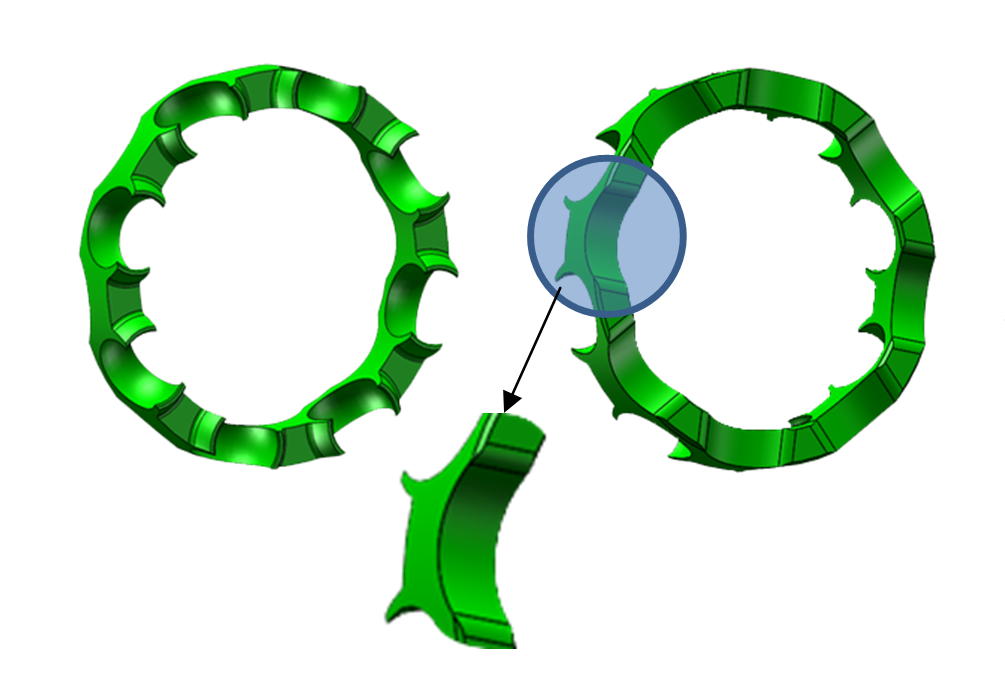

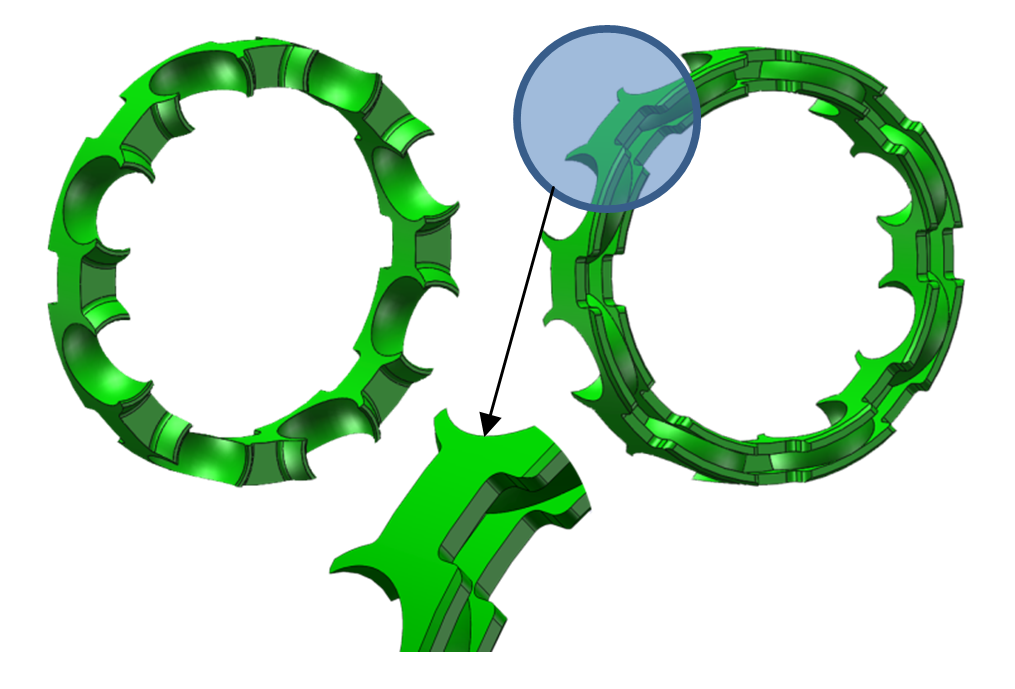

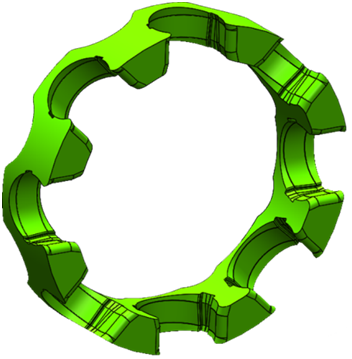

創新型系列保持架結構如圖7所示。

(a)2018版

(b)2020版

圖7 創新型專利保持架結構

創新型高速深溝球軸承保持架的結構特點為:

1)兜孔內表面帶有對稱的油槽,有利于保持架高速運行時,保證鋼球與兜孔之間的接觸潤滑和儲油以及油脂的流動,快速帶走兜孔內部的熱量,保持兜孔形狀的穩定性;

2)加大保持架下冠與兜孔之間的壁厚,保證保持架高速高溫運轉時兜孔的強度和穩定性;

3)保持架底部開有環形槽,有利于減輕保持架重量,增大容脂空間,減小保持架底部變形對整體保架運行穩定性的影響;

4)每個兜孔之間底弧為圓錐弧,保證兜孔外徑與底弧之間壁厚和兜孔內徑與底弧之間壁厚的一致性,在保持架高速運轉時,兜孔形狀的變形最小化,有利于引導鋼球穩定運轉。

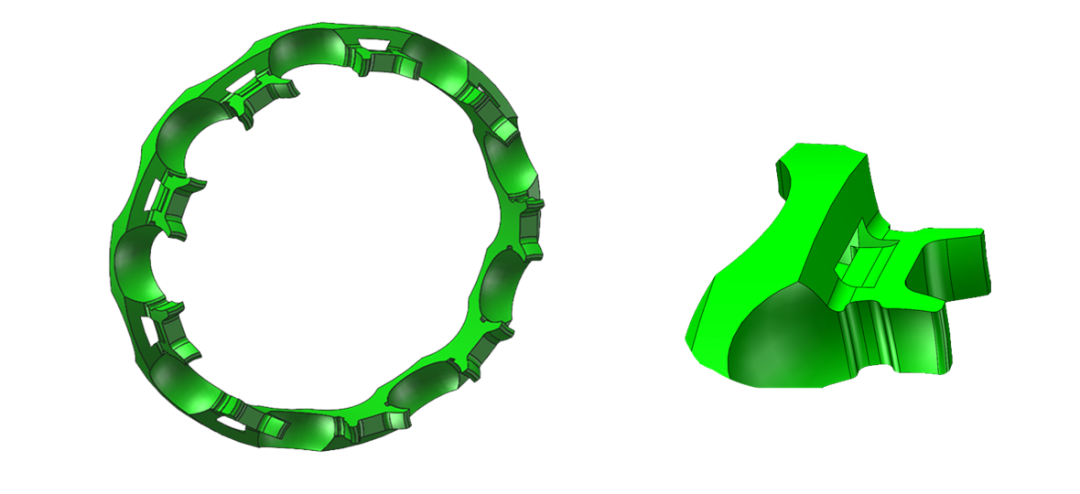

以深溝球軸承6307為例,上述列舉的保持架基礎數據對比見表1。

表1 不同公司高速深溝球軸承6307保持架的基礎數據對比

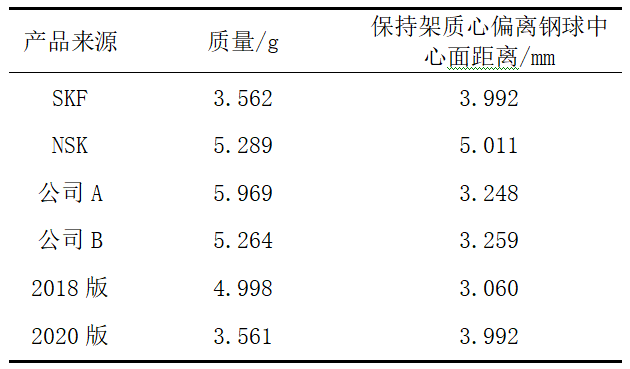

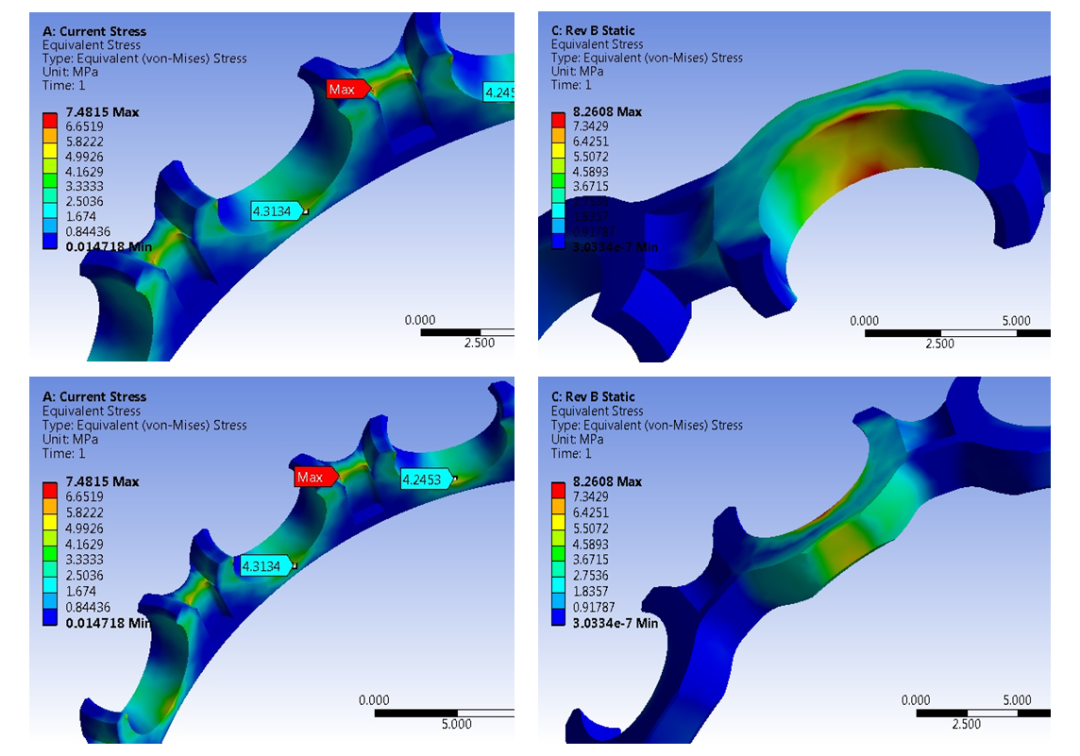

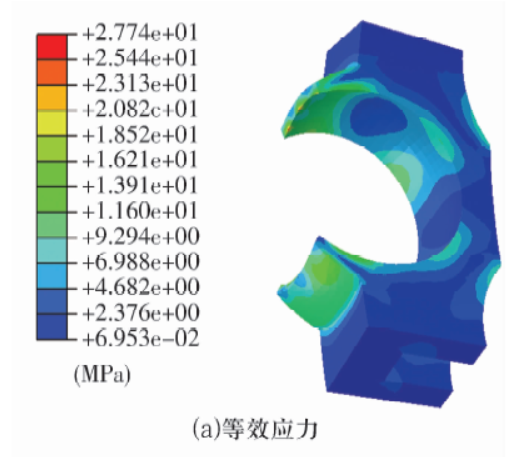

3、創新型保持架的仿真分析

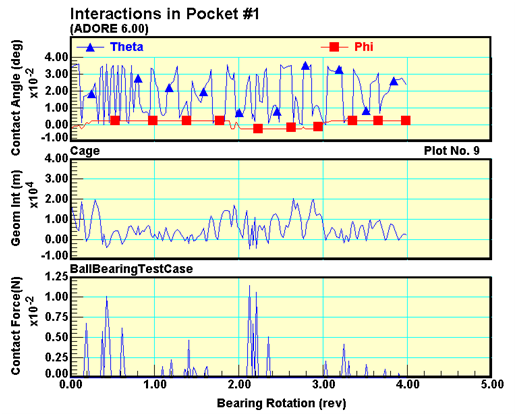

保持架各項分析結果如圖8-圖12所示。

仿真分析得出結論:高速軸承保持架在保證其強度,質心在軸線上的情況下,重量越輕,保持架所受的作用力(主要為離心力)越小;保持架質心離鋼球旋轉中心平面的距離越大,則受到鋼球的作用力和沖擊力越大。

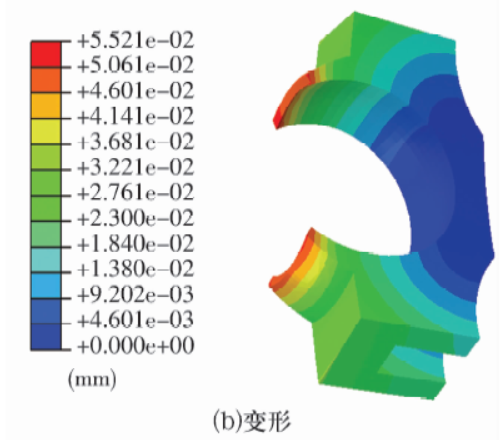

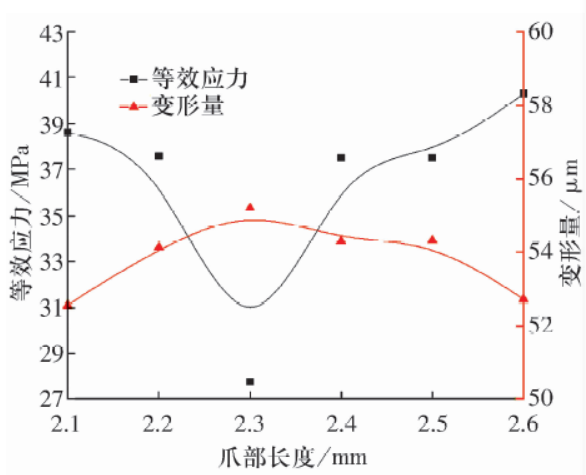

隨著底弧半徑的增大,保持架等效應力呈先減小后增大的趨勢,變形量不斷增加。底弧的設計改變了保持架剛度,提高了保持架柔性,受載荷沖擊時,產生較大變形,使保持架等效應力減小。當底弧半徑過大時,保持架柔性增大,但去除材料較多,導致相鄰結構壁厚薄弱,保持架等效應力增大。

圖8 1#鋼球與保持架兜孔碰撞點位置及碰撞力

圖9 軸承零件的平均磨損率

圖10 保持架受力分析結 果

圖11 有限元應力和變形分析

圖12 底弧半徑和爪部長度對保持架強度的影響

4、創新型保持架的試驗驗證

4.1 高速性能試驗

試驗參數:

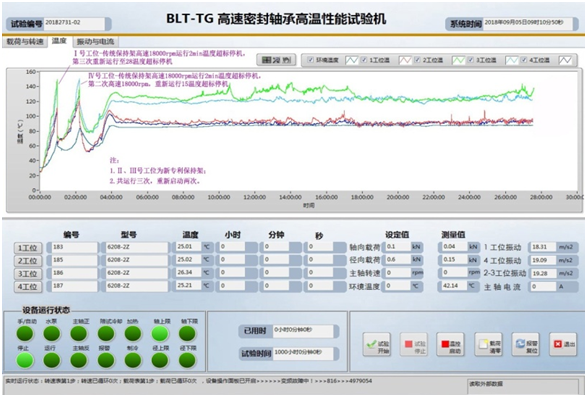

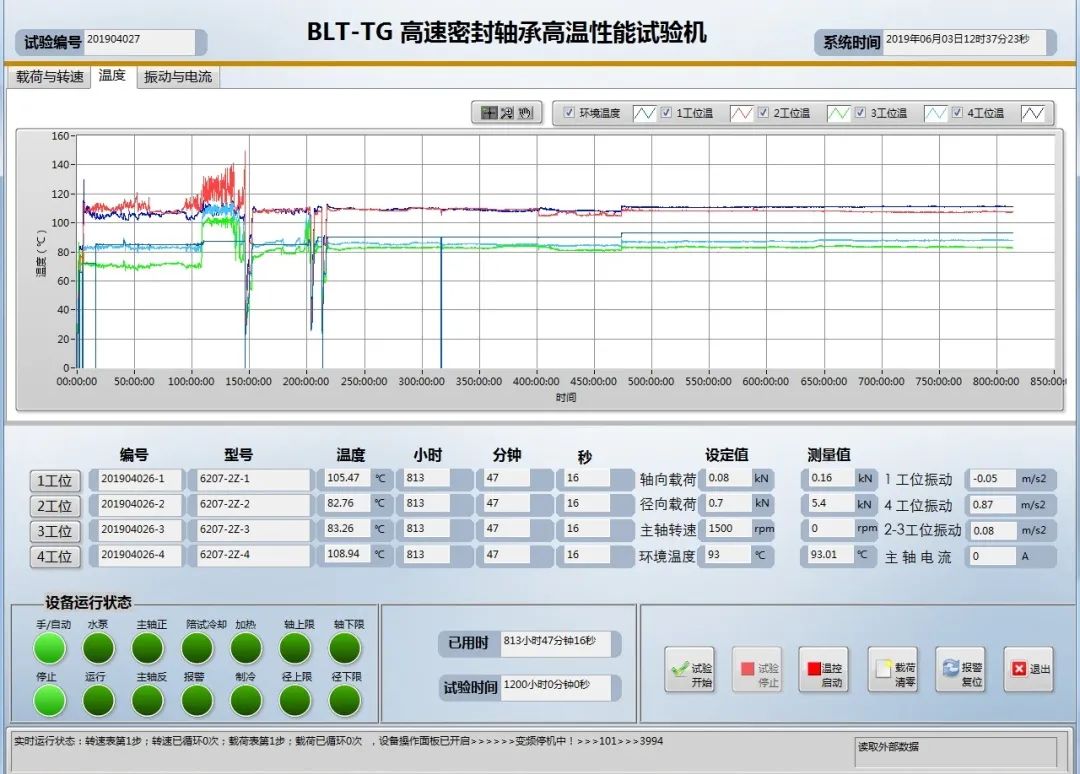

1) 試驗機:BLT-T高溫高速密封軸承試驗機

2) 軸承型號:6208

3) 保持架材料:PA46

4) 軸承密封:橡膠密封圈

5)轉速:18000r/min

6)載荷:徑向1250N,軸向200N

7)環境溫度:常溫

8)工位軸承:Ⅰ、Ⅳ工位軸承采用傳統保持架,Ⅱ、Ⅲ工位軸承采用新型專利保持架。

試驗結果:

Ⅰ號工位軸承運行到18000r/min速度段2min后溫度報警停機,第二次正常運行,第三次運行到18000r/min速度段28min后溫度報警停機。

Ⅳ號工位軸承運行到18000r/min速度段2min后溫度報警停機,第二次運行到18000r/min速度段15min后溫度報警停機。

Ⅱ、Ⅲ工位軸承在三次運行期間均未出現溫度超標報警停機。

試驗運行情況如圖13所示,由圖可知,采用傳統保持架的軸承在運行跑合的中期階段(轉速14000~16000r/min),有一時刻溫升急劇升高(143℃左右),但未超過145℃報警停機線,且持續時間較短,分析原因為:運行中保持架兜孔與鋼球接觸,致使保持架兜孔與鋼球接觸部位的塑料瞬時蠕變導致軸承溫度急劇升高,經過多次跑合后,材料性能趨于穩定,瞬時發熱現象大為減緩甚至消失。采用新型保持架的軸承未出現溫度超標,這與保持架兜孔內工作表面開有油槽有關,油槽發揮了儲油和快速散熱的功能。

圖13 創新型保持架的軸承性能試驗曲線1

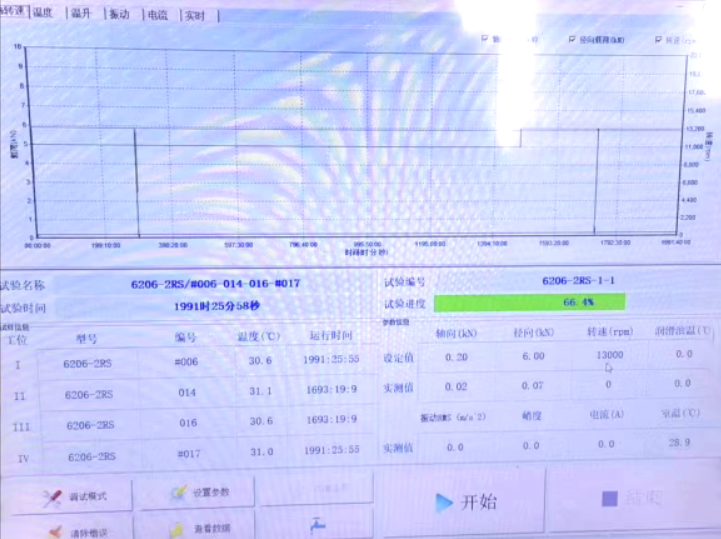

4.2 高速耐久試驗

試驗參數:

1)試驗機:ABLT-1A高溫高速密封軸承試驗機

2)軸承型號:6206

3)保持架材料:PA46

4)軸承密封:橡膠密封圈

5)轉速:13000r/min

6)載荷:徑向3000N,軸向200N

7)環境溫度:常溫

試驗結果:運行近2000h(圖14)。

圖14 創新型保持架的軸承高速耐久試驗曲線2

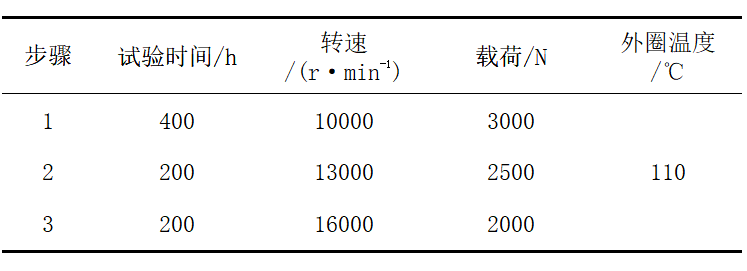

4.3 高溫恒高速性能試驗

試驗參數:

1)BLT-T高溫高速密封軸承試驗機

2)軸承型號:6207

3)保持架材料:PA46

4)密封方式:鐵蓋

5)轉速:18000r/min

6)載荷:徑向1250N,軸向200N;

7)環境溫度:100℃

試驗運行情況如圖15所示,試驗連續運行時間為930h。對比試驗的SKF同類型鐵蓋密封軸承僅運行338h(如圖16)。

圖15 創新型保持架的軸承試驗運行曲線2

圖16 對比試驗的SKF軸承試驗運行曲線3

4.4 高溫耐久性試驗

高溫耐久性試驗結果見表2,軸承連續運行813h(要求800h)后主動停機,軸承及保持架完好。

表2 6207-2R(4套)軸承的高溫耐久性試驗結果

圖17 高溫耐久試驗運行曲線4

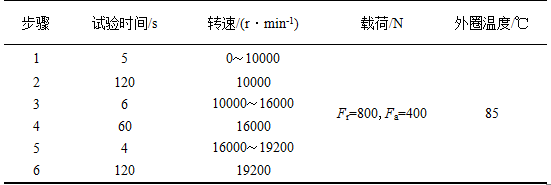

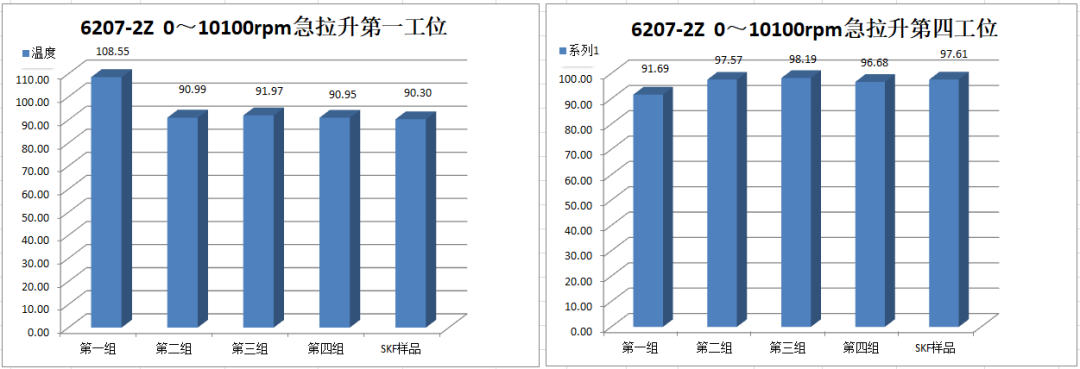

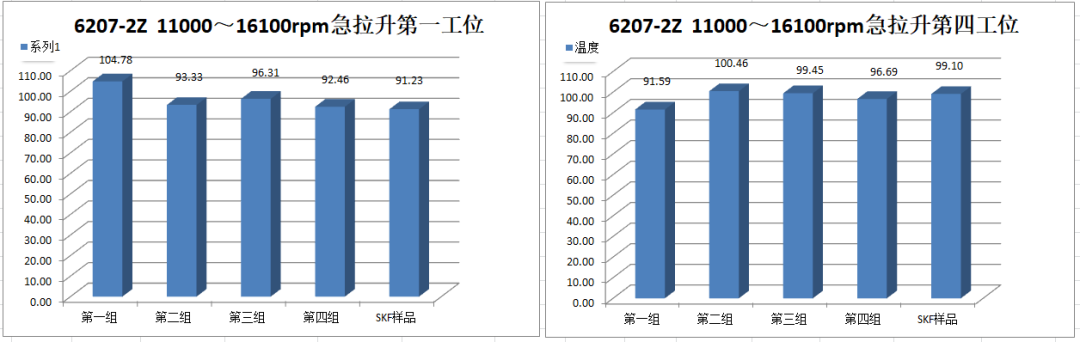

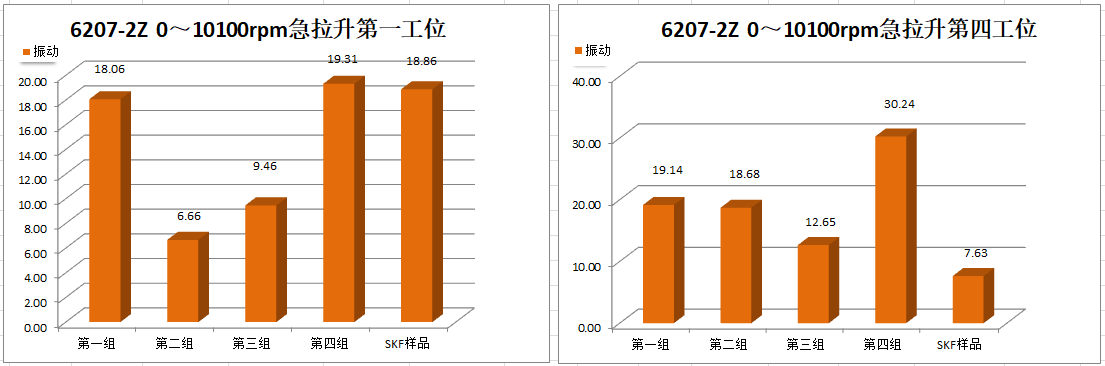

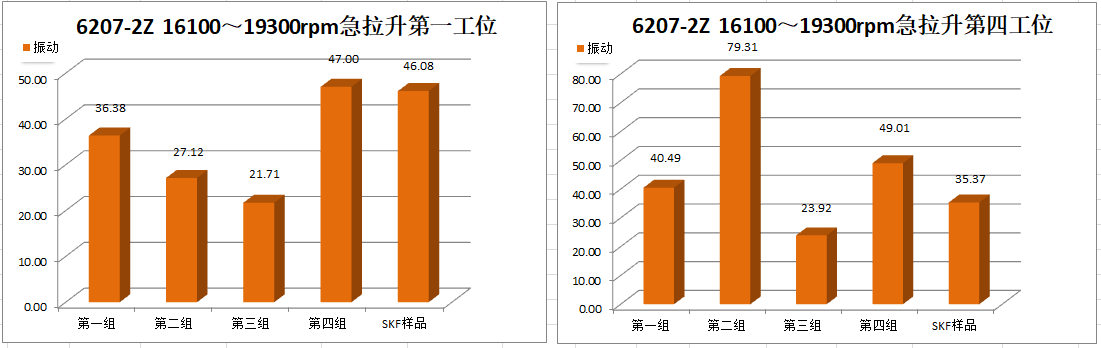

4.5 高變速性能試驗

高變速性能試驗結果見表3,連續運行時間3150s(52.5min),10個循環,軸承及保持架完好。

表3 6207-2R(8套)軸承的高變速性能試驗結果

圖18 高變速性能試驗Ⅰ、Ⅳ工位試驗軸承溫度對比

圖19 高變速試驗Ⅰ、Ⅳ工位試驗軸承振動值對比

4.6 高溫極限轉速試驗

其他參數不變,在環境溫度100℃,24000r/min轉速下(由于第一版試驗機振動劇烈,沒有再提高運行轉速),連續運行12~24小時不等,運行期間軸承振動值較小,間接表明了新型保持架的效果。

5、創新型系列保持架產品試驗情況

5.1 微型高速軸承保持架

設計的微型軸承保持架結構如圖20所示,代表型號695-2RS軸承,采用新設計保持架,在轉速為100000r/min(目標轉速150000r/min)下,上機兩臺做壽命試驗,雙雙運行超過500h。

圖20 新型微型深溝球軸承保持架

5.2 創新型2020版保持架

創新型2020版高速保持架結構如圖7b所示,設計結構特點: 1) 在2018版高速保持架的基礎上,考慮到高速高溫運轉時,爪口外徑漲大抬起,該爪扣設計成類凹臺形;2) 爪口外徑部位凹臺與兜底外徑部位為斜坡過渡,抗沖擊能力更強;3) 每個兜孔間連接筋板軸向開窗口,更有利于潤滑脂在軸承兩側的穿行和內部溫度場的均勻。

2020版保持架通過試驗驗證得出: 1)與2018版保持架相比,軸承振動值降低2~3dB;2)在最新版高溫高速密封性能試驗機上運行時間超過2018版保持架100多小時(使用同樣一款潤滑脂)(轉速:18300r/min,載荷:1250N,環境溫度:100℃)。

6、應用情況

設計的新型高速深溝球軸承目前已進行了超過4萬小時的高速試驗和驗證,主機客戶臺架試驗也表明,新設計高速保持架具有高速運行穩定,振動較低,抗沖擊,可靠性高等特點,具有良好的高速高溫運行性能,后續將進一步的進行試驗驗證和應用分析。

(來源:軸承雜志社)

參考文獻:

[1] 蔣興奇,馬家駒,范谷耘. 高速精密角接觸球軸承最小預緊載荷計算[J].軸承,2001(6): 1-3.

[2] Harris T A,Kotzalas M N.滾動軸承分析[M].羅繼偉,李濟順,楊咸啟,等譯.北京:機械工業出版社,2009.

[3]賈曉芳,張文虎,趙濱海,等. 深溝球軸承冠形保持架結構參數對其性能的影響[J].軸承,2021(12): 13-19.

作者簡介

馬純(1965—),男,天津人,高級工程師,洛陽工學院軸承專業學士,哈爾濱工業大學工程碩士,高級工程師。嘉優易軸承科技有限公司總經理兼總工程師。慈溪軸承協會特聘專家。

曾任哈爾濱軸承集團公司技術中心磨工藝工程師、情報室編輯、標準化科科長;TIMKEN中國有限公司供應鏈OEM/SQDE主管;浙江八環軸承公司技術中心主任;摩士集團股份有限公司技術中心主任、主任工程師;瓦房店軸承集團有限責任公司國家大型工程技術中心副主任;萬向錢潮軸承有限公司主任工程師、項目經理;上海集優集團振華軸承總廠有限公司副總工程師、高級主任工程師。

對產品開發、體系及質量管控、供應鏈管理、標準化管理等有豐富的經驗,特別是對高速軸承的設計、制造、試驗以及試驗機的開發有獨到見解。在國內外期刊上發表論文、譯文20余篇,擁有專利10余項。

軸研所公眾號 軸承雜志社公眾號

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181