為進一步降低摩擦力矩和減少漏油,NTN開發了汽車變速器用帶V形潤滑槽密封圈,較常規密封圈摩擦力矩降低60%。

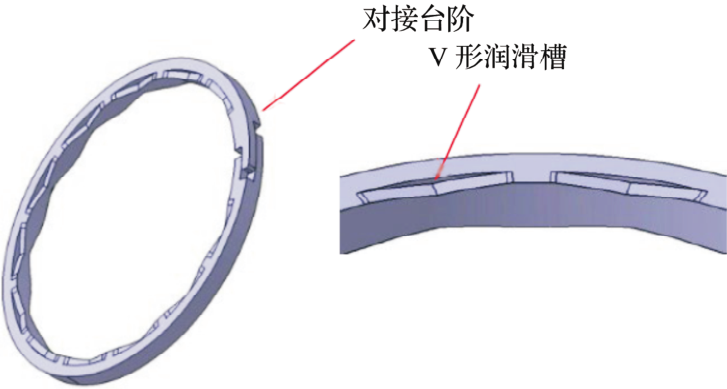

外徑為15~60 mm的多種樹脂密封圈在汽車變速器(自動變速器、無級變速器等)上使用。為實現汽車的低油耗,這些密封圈要求具有低摩擦力矩和低漏油性能。為響應這一要求,NTN開發了帶V形潤滑槽的聚醚醚酮(PEEK)樹脂低摩擦力矩密封圈(圖1),并開始批量生產。

圖1 低摩擦力矩密封圈

通過 流體分析和試驗 來優化V形潤滑槽的數量和形狀,進一步降低低摩擦力矩密封圈的力矩。本文介紹了關于低摩擦力矩密封圈力矩降低的流體分析驗證結果。

1、密封圈的功能和應用

密封圈安裝在變速器的油壓回路內相對運動的軸與殼體之間,起到密封作用。當密封圈滑動時,通過密封油的油壓將密封圈推向殼體內表面和軸槽側壁上,并保持油壓回路內部的壓力。

密封圈需要具有低摩擦力矩、低漏油性能和高耐磨性。當摩擦力矩降低時,傳動效率提高,以實現更高的能源效率。減少漏油使油壓泵的效率更高,體積更小,從而使能源效率更高。為了保持低摩擦力矩和低漏油運行,并實現長使用壽命,密封圈需要耐磨,同時防止密封圈滑動配合件的磨損。

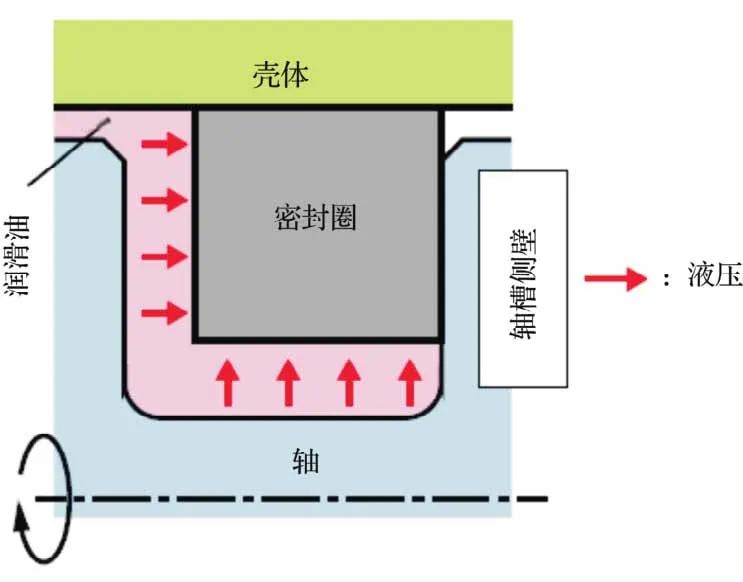

帶矩形橫截面的NTN常規密封圈的應用如圖2所示。由于密封圈與軸槽側壁的接觸面積小于密封圈與殼體內表面的接觸面積,當軸或殼體旋轉時,軸槽側壁的滑動阻力較小,密封圈在軸槽側壁上滑動。密封圈與軸槽側壁是面接觸,因此漏油較少。

圖2 密封圈的應用

2、低摩擦力矩密封圈

2.1 特征

通過在軸槽側壁上滑動的密封圈表面設置V形潤滑槽,實現低摩擦力矩密封圈的低摩擦力矩和低漏油。密封圈 采用在 PEEK樹脂中加入特殊添加劑制成的 BEAREEPK5301材料,側面有 注塑成型的V形潤滑槽,且對接臺階形狀復雜。通過對接臺階的復雜形狀減少對接臺階處的漏油。

與NTN常規產品相比,低摩擦力矩密封圈具有以下特征:

1)摩擦力矩降低達60%;

2)1/10的磨損率;

3)相當的低漏油性。

2.2 潤滑槽形狀的比較

2.2.1摩擦力矩測量結果

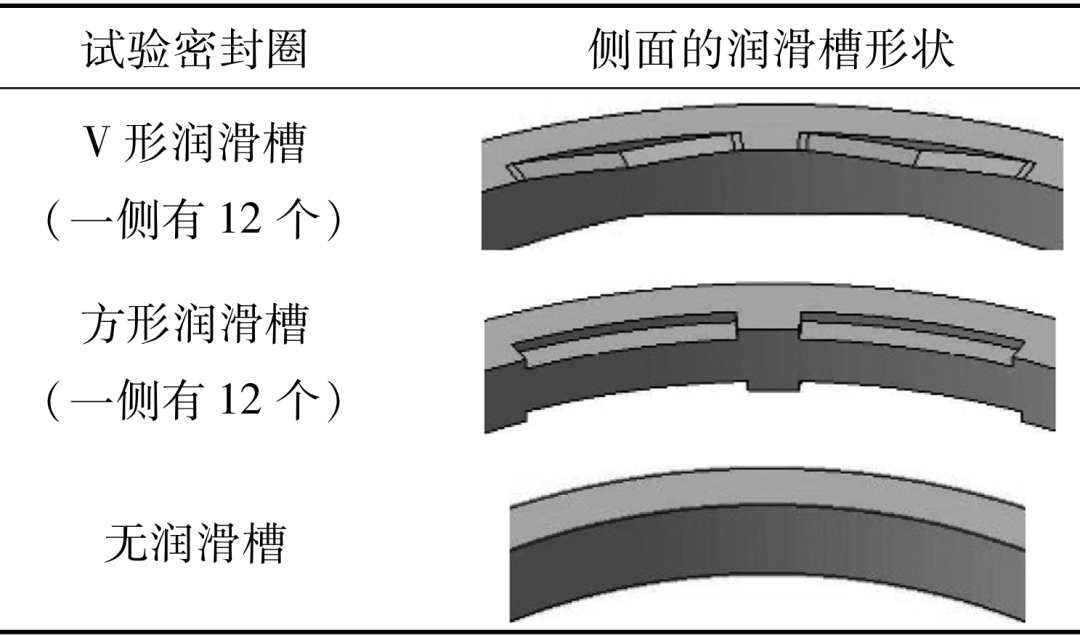

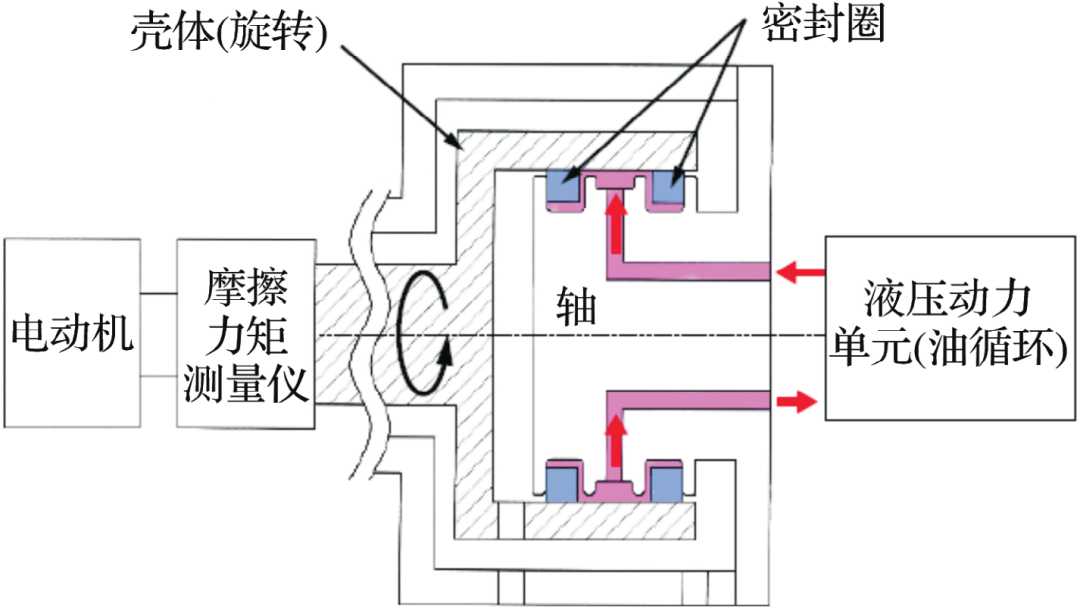

具有不同潤滑槽形狀和無潤滑槽的3種密封圈對比見表1。試驗設備示意圖如圖3所示。通過安裝在軸槽上的2個密封圈之間的循環油施加油壓并旋轉殼體,從而實現摩擦力矩的測量。

表1 試驗密封圈

注:密封圈外徑50 mm,厚度1.6 mm,寬度1.5 mm。

圖3 試驗設備示意圖

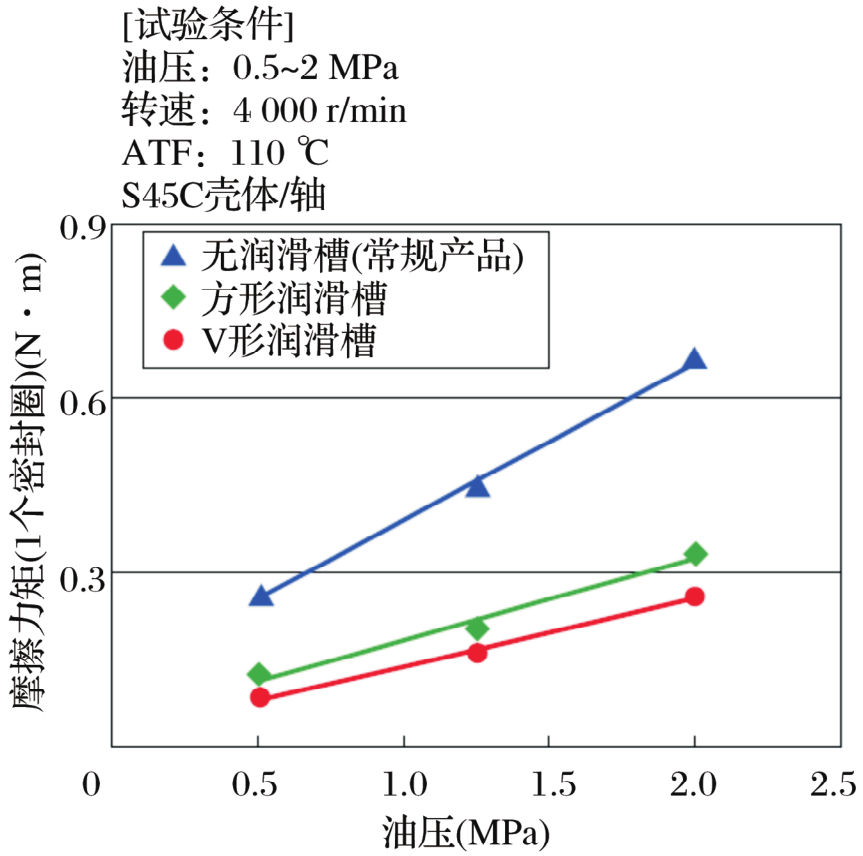

油壓與摩擦力矩的關系如圖4所示。將測得的2個密封圈的摩擦力矩除以2得到1個密封圈的摩擦力矩。 帶V形潤滑槽密封圈的摩擦力矩比無潤滑槽密封圈(NTN的常規產品)的低60%~70%,比帶方形潤滑槽密封圈的低20%。

2.2.2 流體分析結果

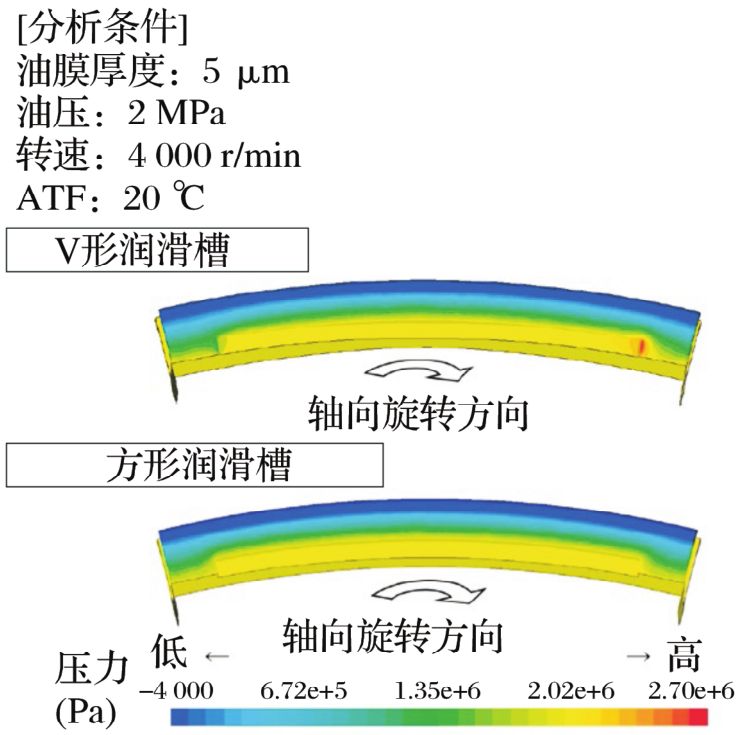

摩擦力矩降低的原因被認為是V形潤滑槽的應用減小了密封圈與軸槽側壁的接觸面積,改善了滑動表面的潤滑。2種形狀潤滑槽摩擦力矩的差異歸因于潤滑條件的不同。流體分析證實了這點。

1個潤滑槽流體區域模型的分析結果如圖5所示。采用V形潤滑槽時,由于流體動力效應,潤滑槽一端的油膜壓力高。 油膜壓力產生的軸向力與通過油壓將密封圈壓在軸槽側壁上的力方向相反,因此可減小油壓。還假設由于壓力差,油從潤滑槽端部流到潤滑槽之間的滑動表面,有助于降低摩擦力矩。 另一方面,在V形潤滑槽中觀察到的高油膜壓力在方形潤滑槽中觀察不到。

圖4 油壓與摩擦力矩的關系

圖5 滑動表面的油膜壓力分布

3、通過優化V形潤滑槽降低摩 擦力矩的驗證

3.1 流體分析條件

摩擦力矩測量結果和滑動表面的油膜壓力分布顯示,出現在V形潤滑槽端部的力與由于油膜壓力(油膜反作用力)導致摩擦力矩降低的力方向相反。油膜反作用力越大,摩擦力矩越低。因此,可認為V形潤滑槽數量越多,寬度越寬,油膜反作用力越大。流體分析證實了這點。

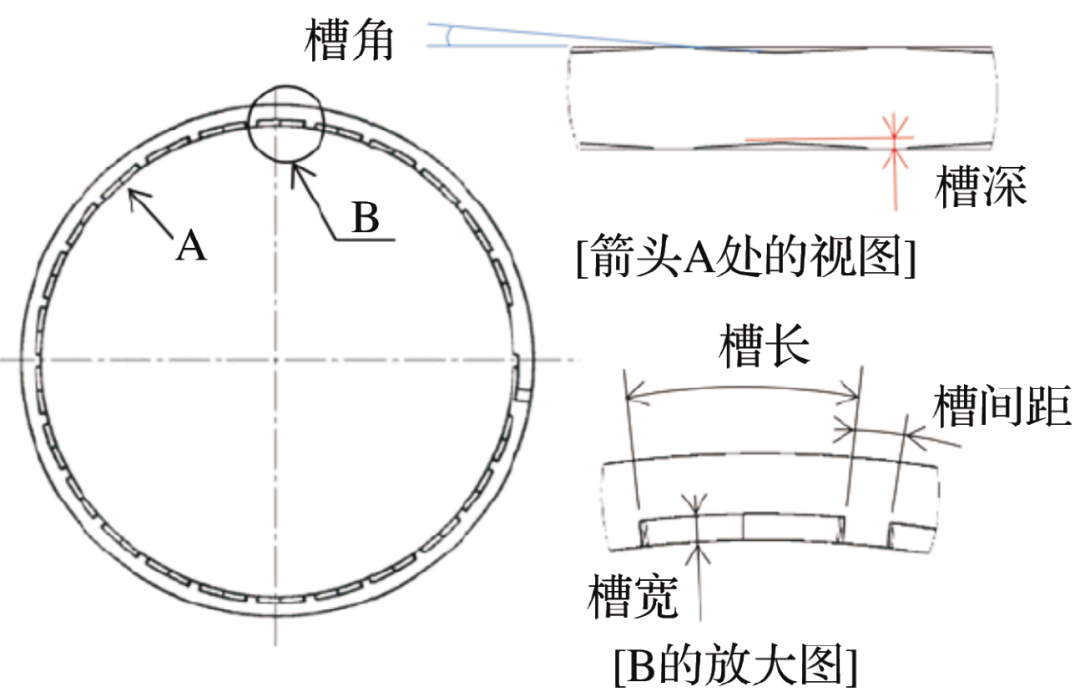

分析用密封圈V形潤滑槽的長度、寬度、深度、角度以及間距的定義如圖6所示。密封圈尺寸為:外徑44 mm,厚度2 mm,寬度2.3 mm。基于流體分析對密封圈的1個V形潤滑槽的流體區域建模,并對由于流體動力效應產生的油膜壓力進行積分得到1個潤滑槽的油膜反作用力。將該力與槽數的乘積定義為1個密封圈的油膜反作用力,并進行了不同條件的比較。需注意的是,與V形潤滑槽的油膜壓力相比,密封圈側面與軸槽側壁接觸區的油膜壓力非常小,可忽略不計。在分析中為便于計算,滑動表面的油膜厚度假定為恒定值5 μm。工作條件設定為:ATF壓力0.6 MPa,溫度20 ℃,轉速1 000r/min。

圖6 密封圈的分析(24個槽)

3.2 流體分析結果

3.2.1 V形潤滑槽的數量

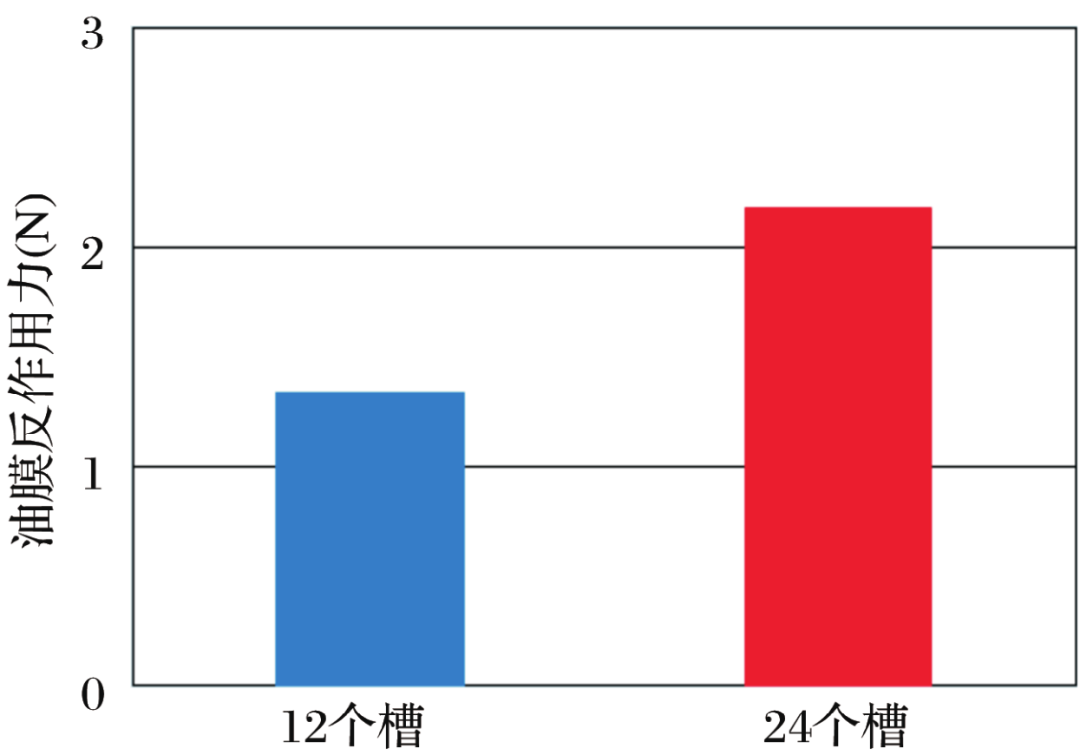

通過對一側有12和24個V形潤滑槽的密封圈進行流體分析,得到1個密封圈的油膜反作用力。V形潤滑槽的間距相同,12和24個槽的長度變化。槽的角度也相同,但12和24個槽的深度不同。

帶12和24個V形潤滑槽密封圈的油膜反作用力如圖7所示。正如所估計的,槽數越多,油膜反作用力越大。因此,槽數越多,摩擦力矩降低越多。

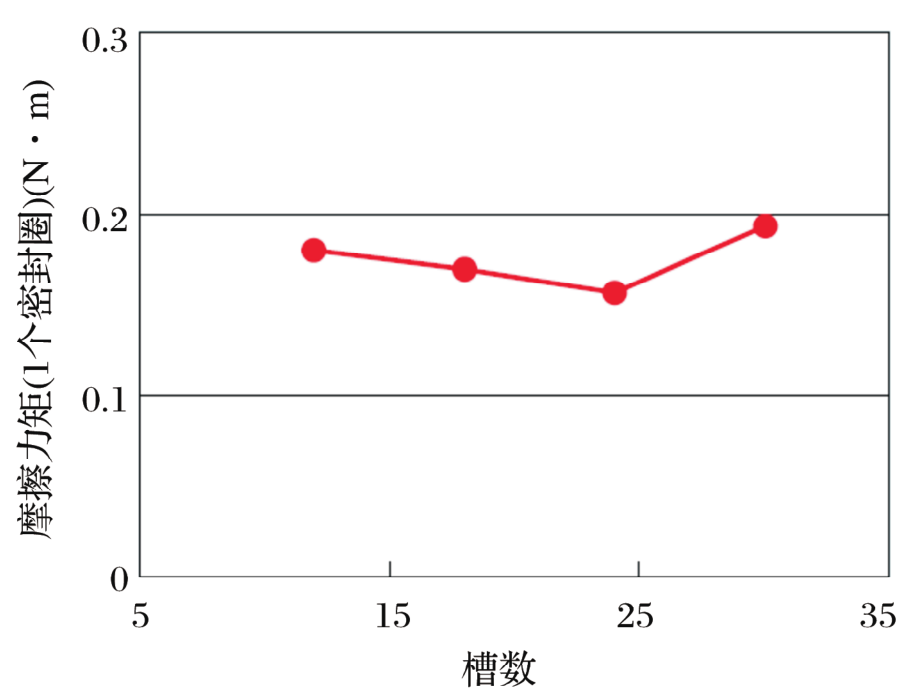

然而,當槽數增加時,槽間的空格數也增加,這增加了密封圈側面與軸槽側壁的接觸面積,從而導致摩擦力矩升高。因此,應有最優槽數使摩擦力矩最小。為證實這點,制作了不同槽數的密封圈并測量摩擦力矩。密封圈尺寸為:外徑51 mm,厚度2.4 mm,寬度2.3 mm。一側槽數為12~30。槽間距、槽寬、槽角相同,因此槽長和槽深隨著槽數不同而不同。測量條件為:ATF壓力1 MPa,溫度80 ℃,轉速2 000 r/min。

圖7 槽數與油膜反作用力

槽數與摩擦力矩的關系如圖8所示。槽數由12向24增加時,摩擦力矩逐漸降低,但槽數為30時,摩擦力矩增大。測量結果與前述觀點一致,證明槽數存在最優值。由于槽數受到設計和制造的限制,從而取決于外徑,因此,NTN低摩擦力矩密封圈按照外徑尺寸排列了最優數量的V形潤滑槽。

圖8 槽數與摩擦力矩的關系

3.2.2 V形潤滑槽的寬度

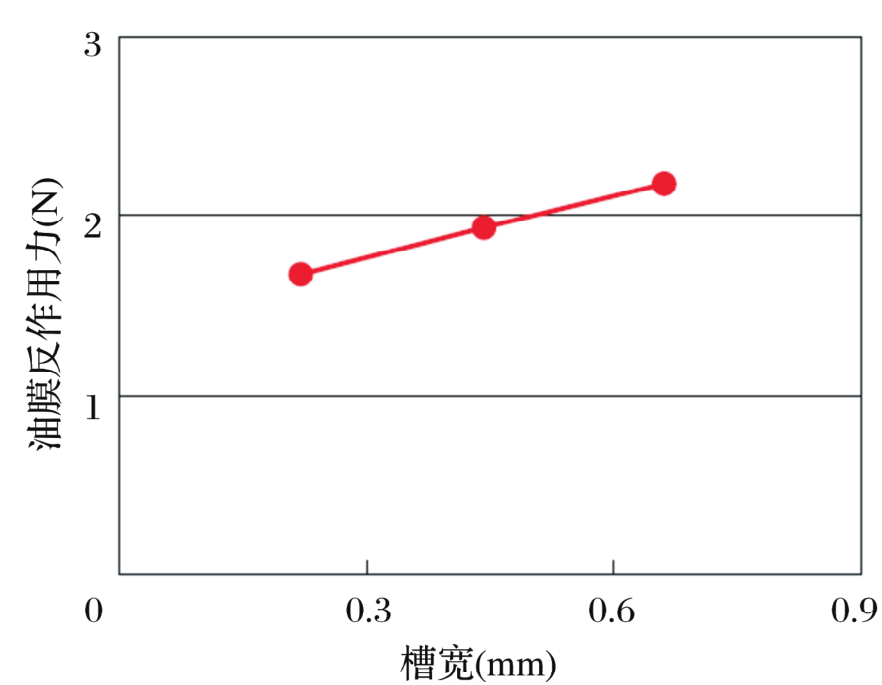

通過對帶寬度為0.2~0.7 mm 的V形潤滑槽的密封圈進行流體分析,得到油膜反作用力。密封圈一側的槽數為24,除槽寬外,其他尺寸都相同。

槽寬與油膜反作用力的關系如圖9所示。驗證結果與估算結果一致,油膜反作用力隨著槽寬增加而增大,但過大的槽寬會導致漏油量增大。因此,必須針對每種情況確定槽寬,要考慮軸和殼體的尺寸、偏心率、密封圈和殼體的磨損量等。

圖9 槽寬與油膜反作用力的關系

3.2.3 V形潤滑槽的角度

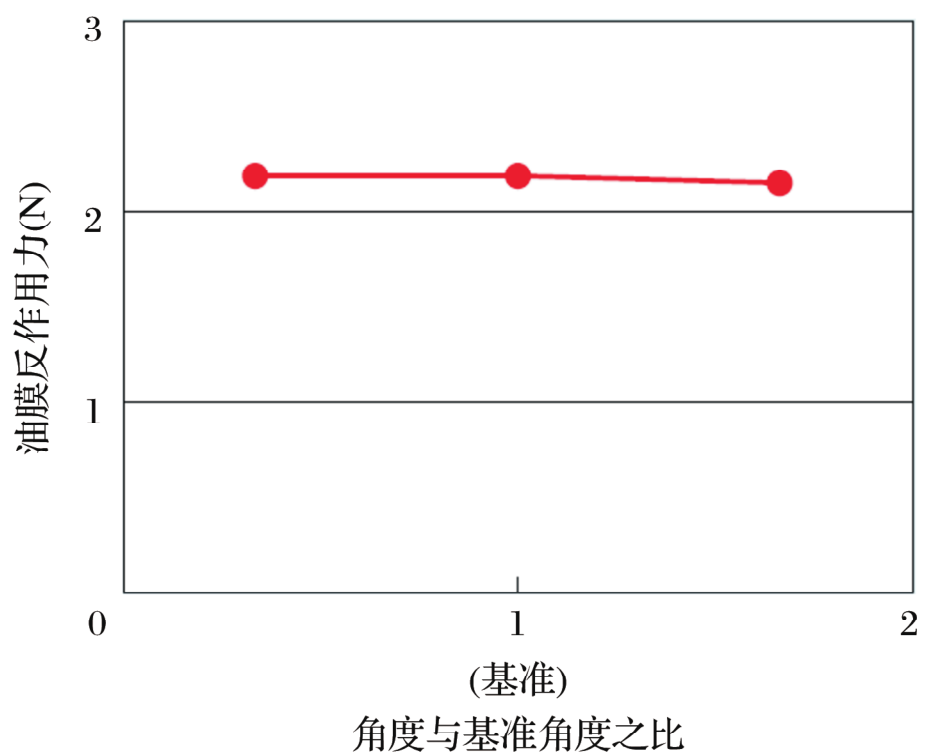

基于4.2.1節中描述的一側有24個槽的密封圈,通過增大或減小V形潤滑槽的角度,采用流體分析得到油膜反作用力。槽間距、槽寬和槽長相同,只有槽角變化而導致的槽深不同。

槽角與油膜反作用力的關系如圖10所示。在試驗的角度范圍內,無論槽角如何,油膜反作用力幾乎相同。同樣地,槽深也沒有影響。這些結果表明 在V形潤滑槽的設計中必須 關注槽數 ,如果槽深和槽角在適當的范圍內,則不需要考慮。

圖10 槽角與油膜反作用力的關系

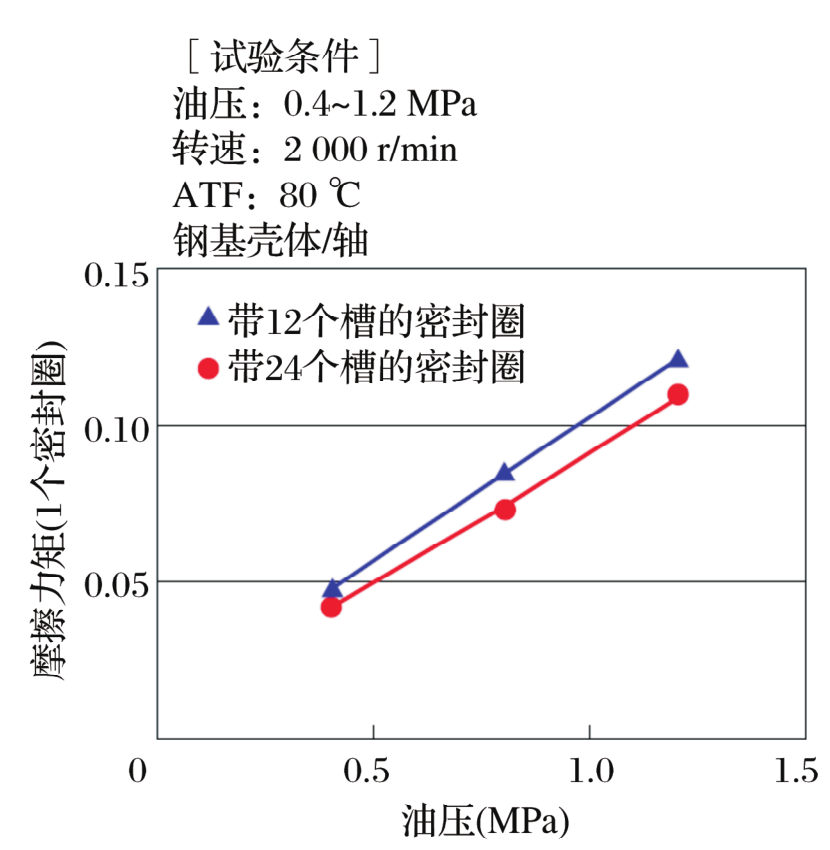

3.3 帶最優V形潤滑槽密封圈的摩擦力矩

測量結果

基于上面的流體分析優化了V形潤滑槽的數量和形狀。優化后的帶24個V形潤滑槽密封圈與3.2節中討論的帶12個V形潤滑槽密封圈的摩擦力矩對比結果如圖11所示 。優化后的帶24個V形潤滑槽密封圈的摩擦力矩比帶12個槽的降低了10%~15%。測量中選用外徑45 mm、厚度2 mm、寬度2.4 mm的密封圈進行比較。

圖11 油壓與摩擦力矩的關系

4、結束語

介紹了關于低摩擦力矩密封圈摩擦力矩降低的流體分析驗證結果。基于流體分析和試驗,優化了V形潤滑槽的數量和形狀,進一步降低了摩擦力矩。低摩擦力矩密封圈的采用進展良好,因為其能響應車輛低油耗的要求。未來將致力于進一步降低摩擦力矩。

在許多領域對能源效率的要求不斷提高,將采用流體分析等分析方法加快開發速度,提高樹脂滑動部件的性能。

(參考文獻略)

Verification of Torque Reduction for Low Torque Seal Ring by Fluid Analysis

來源: 《 NTN TECHNICAL REVIEW 》

作者: Takuya ISHII等

翻譯:侯萬果

校對:曾獻智

整理、排版:軸承雜志社

軸研所公眾號 軸承雜志社公眾號

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181